COMPLETARE GLI AFFUSTI

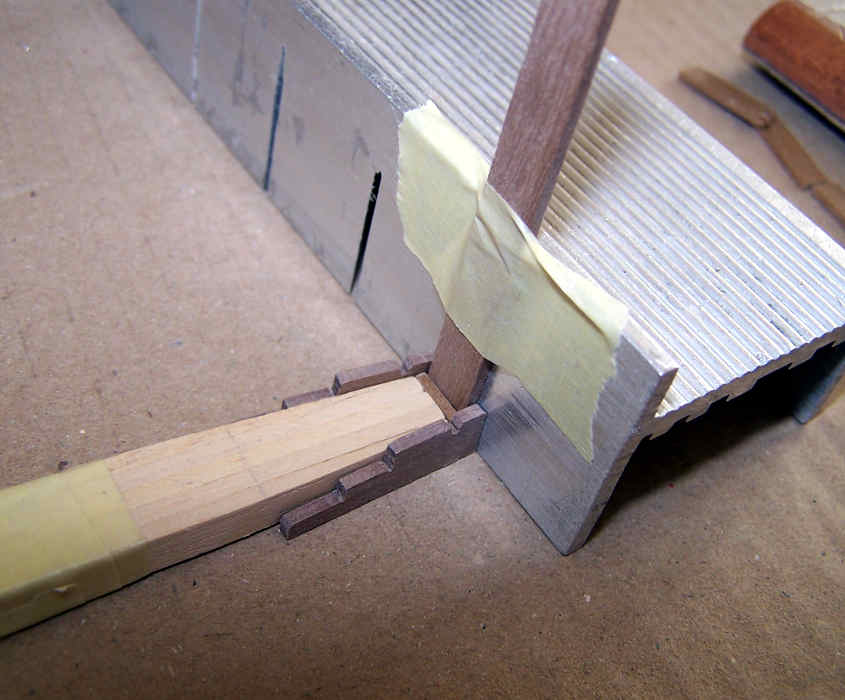

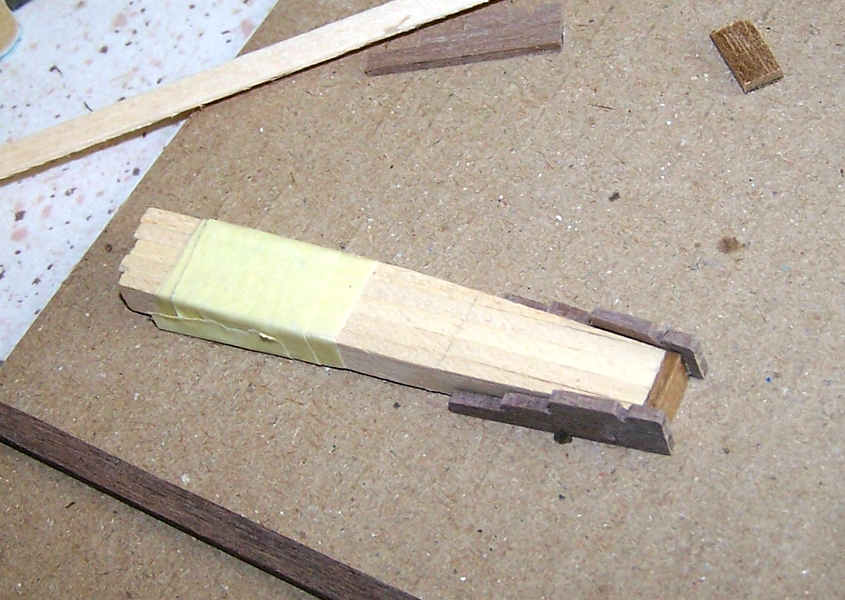

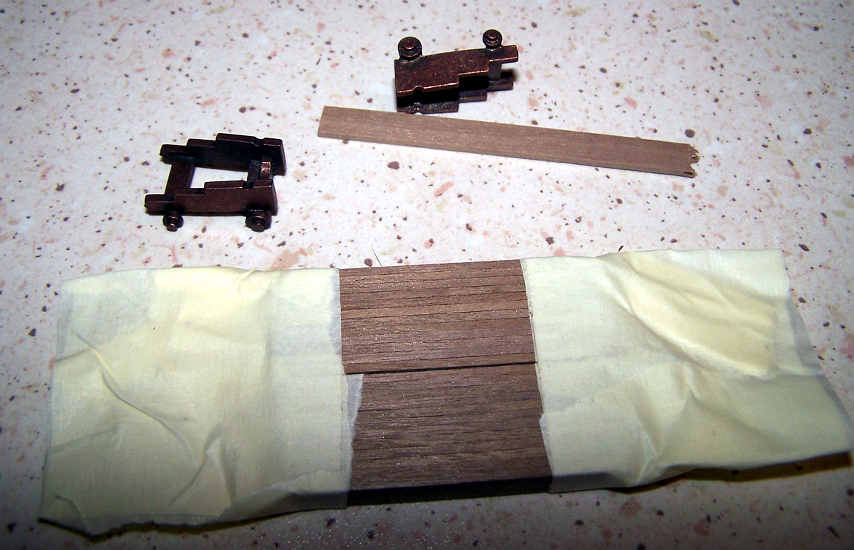

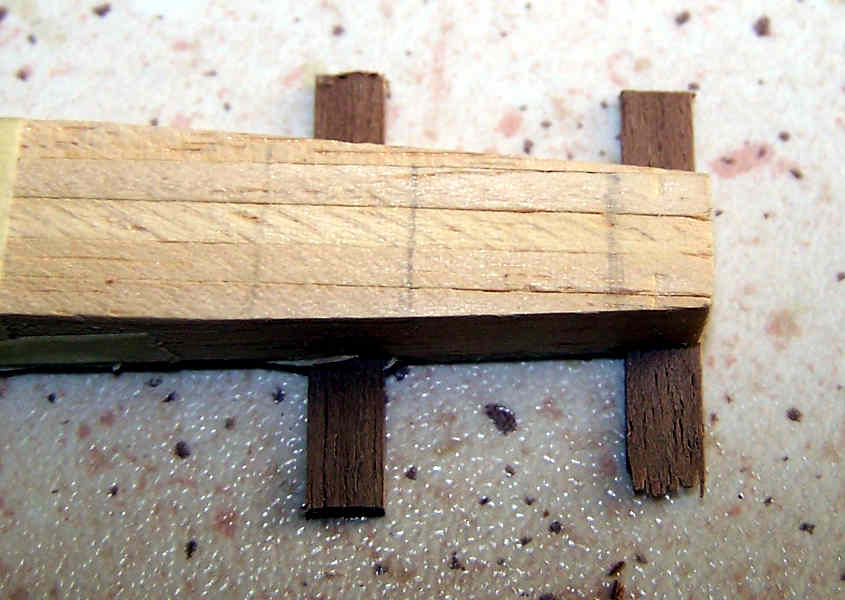

Dopo ver verificato che la dima di montaggio fosse valida e consenta un perfetto assemblaggio dei due lati degli affusti la si deve modificare per consentire l’inserimento delle traversine dei mozzi porta ruota.

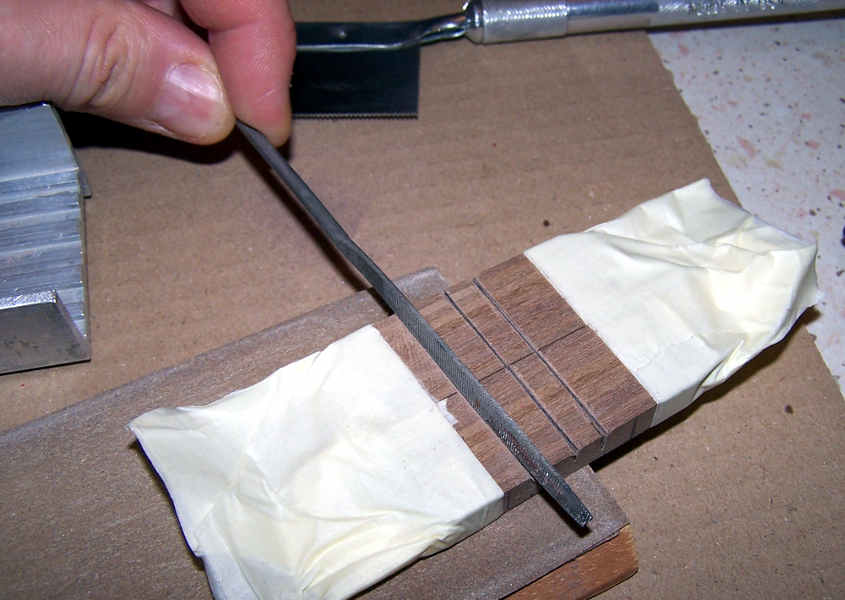

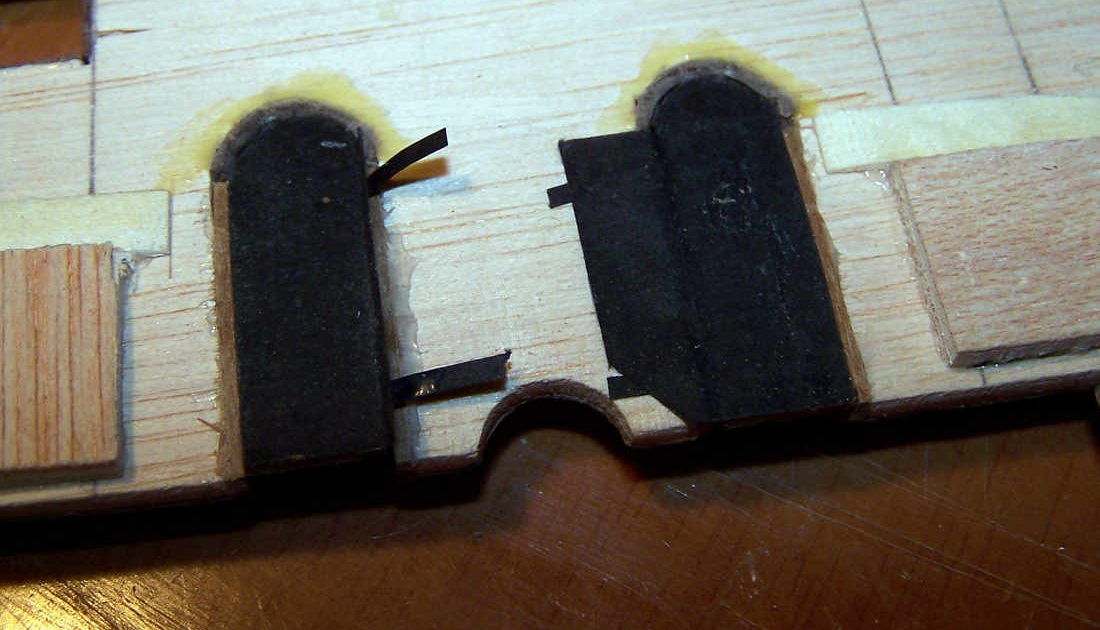

Modificare la sagoma per inserire le traversine

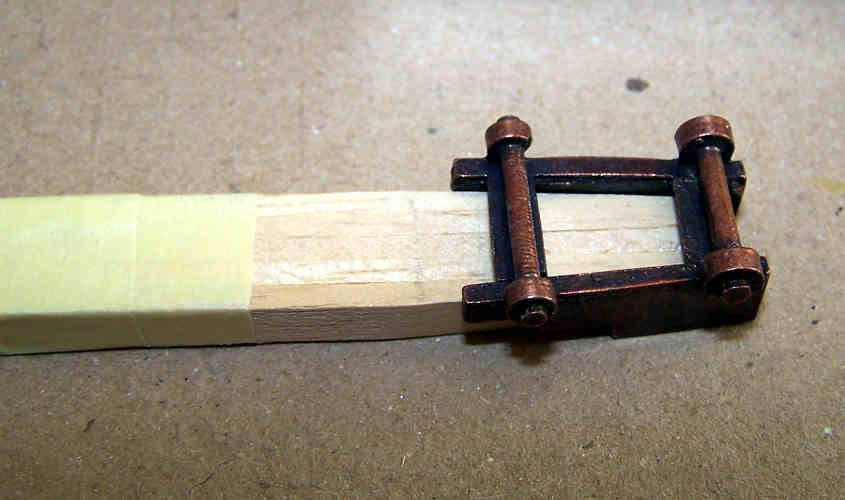

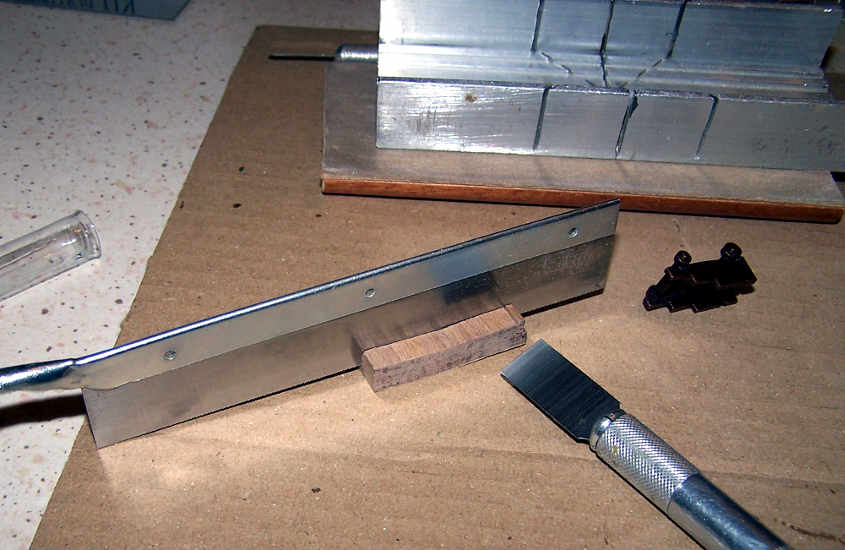

Si inserisce nella dima un affusto metallico e si segnano con una matita le linee delle traversine.

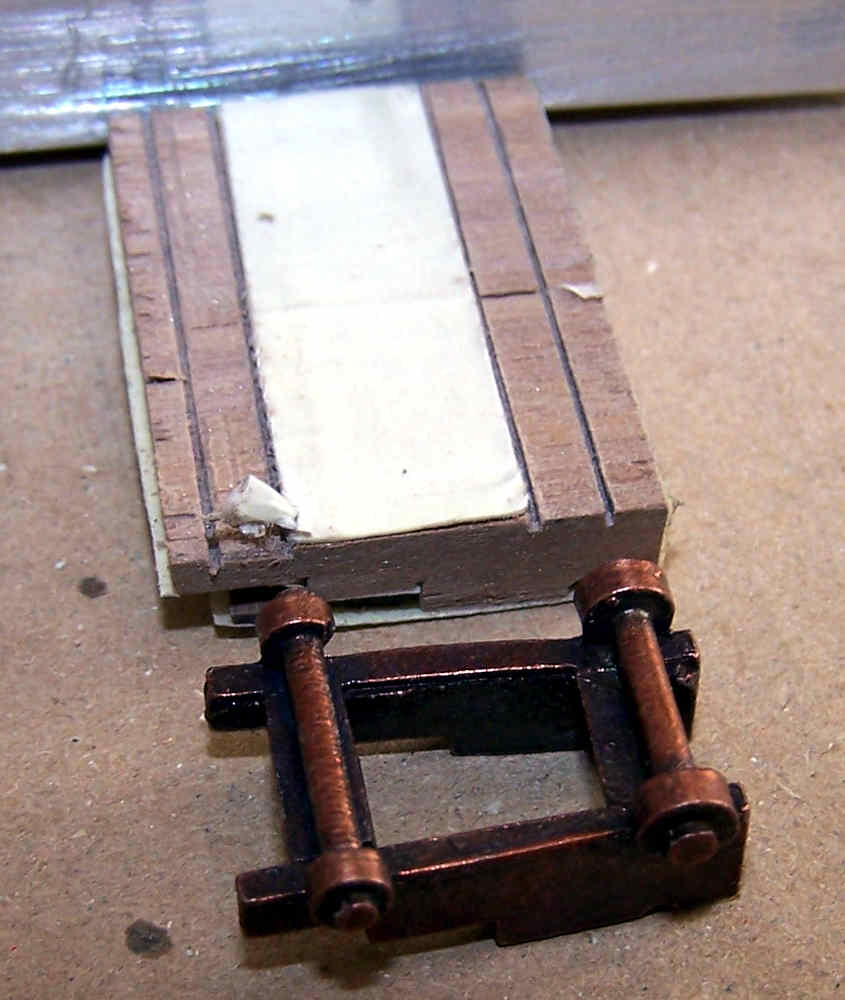

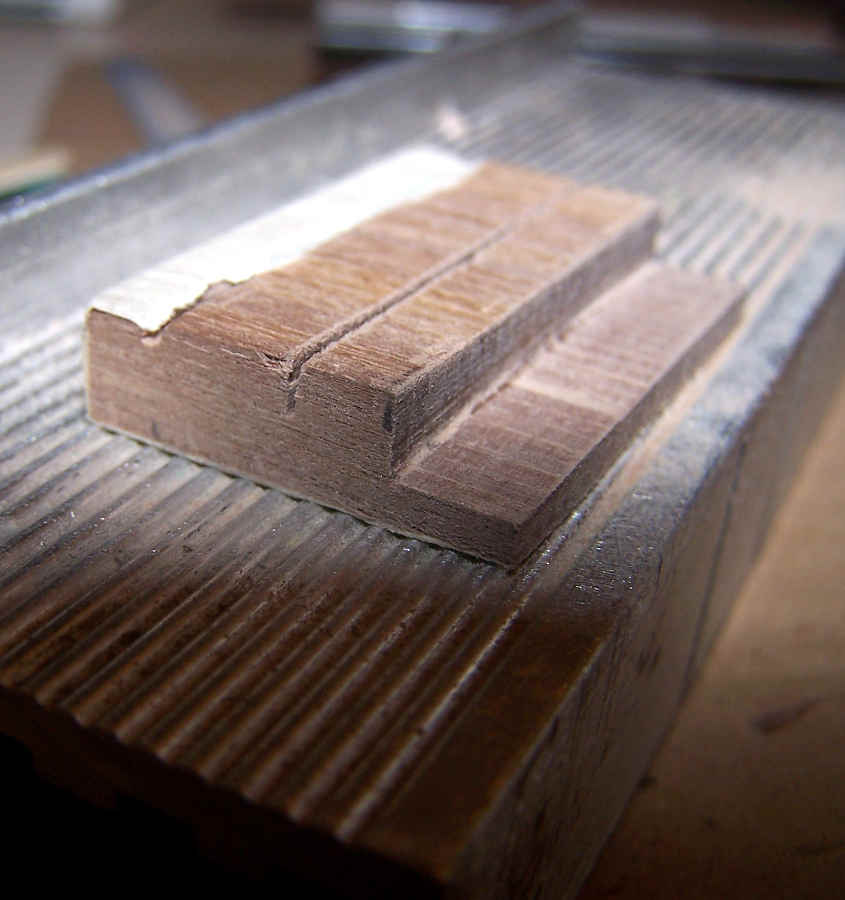

La dima di montaggio è stata modificata per accogliere le traversine

Si deve ricavare lo spazio necessario ad accogliere le traversine. In questo caso piuttosto che asportare del materiale con una limetta è stato aggiunto alla base della dima un listello opportunamente sagomato.

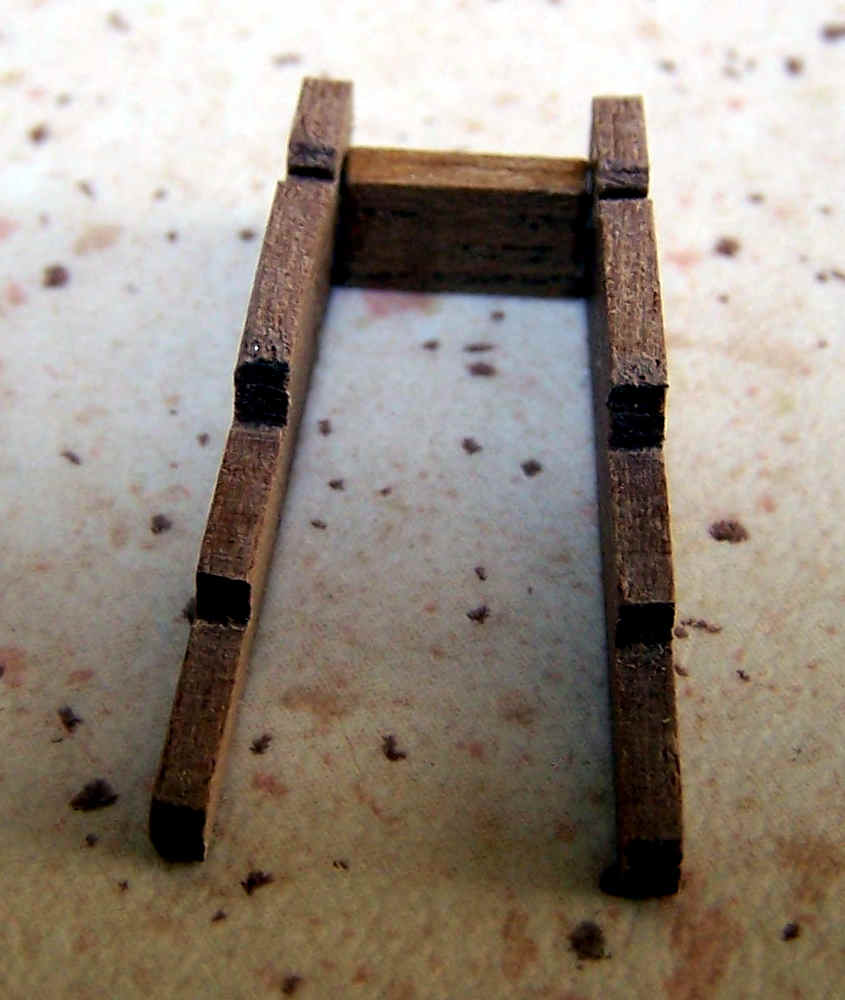

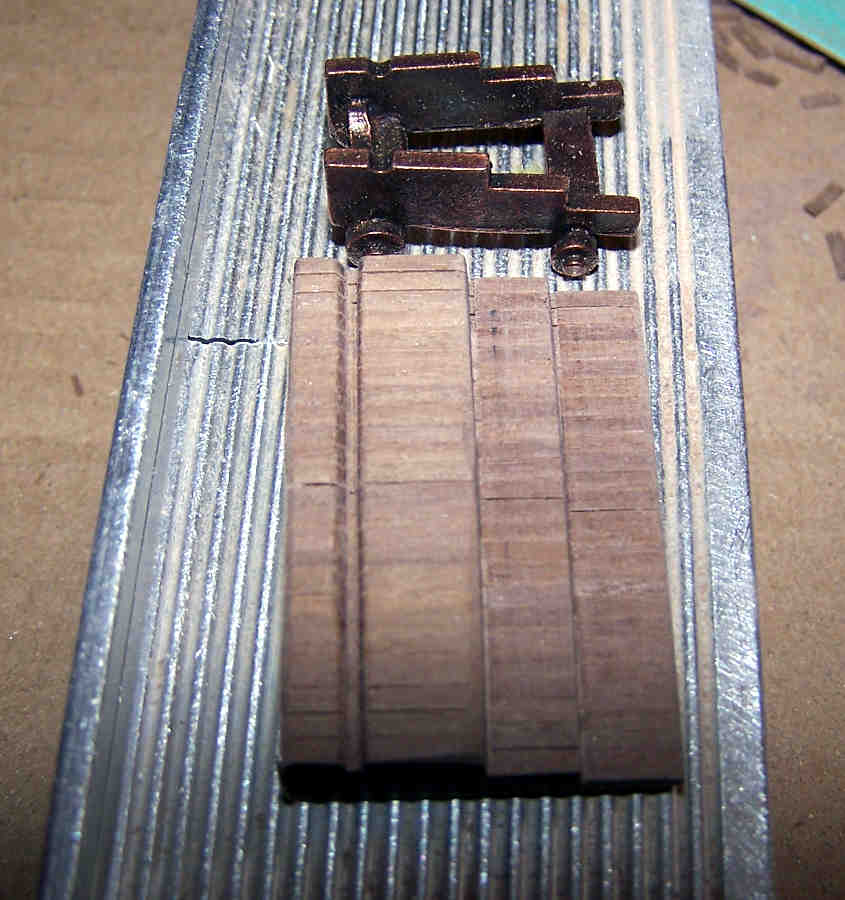

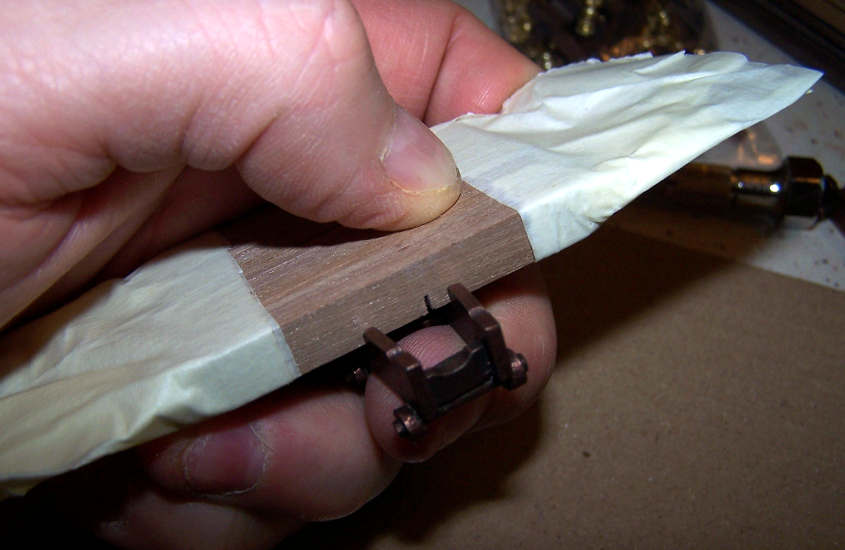

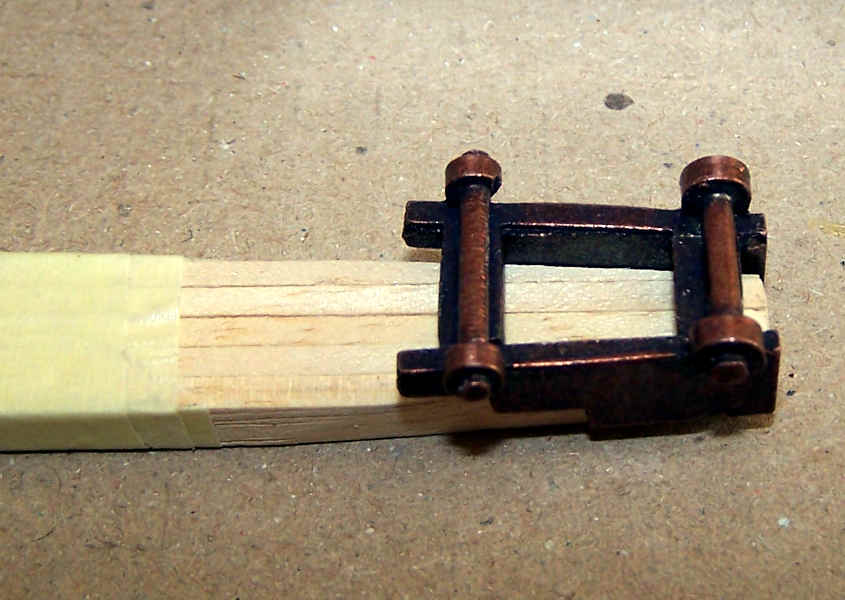

Verifica il corretto posizionamento delle traversine

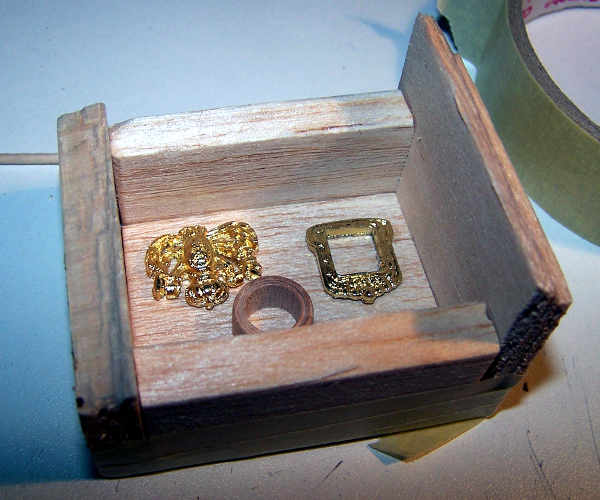

Dopo avere verificato la precisione della dima ed effettuato alcune prove si assemblano i vari affusti completi dei lati e delle traversine.

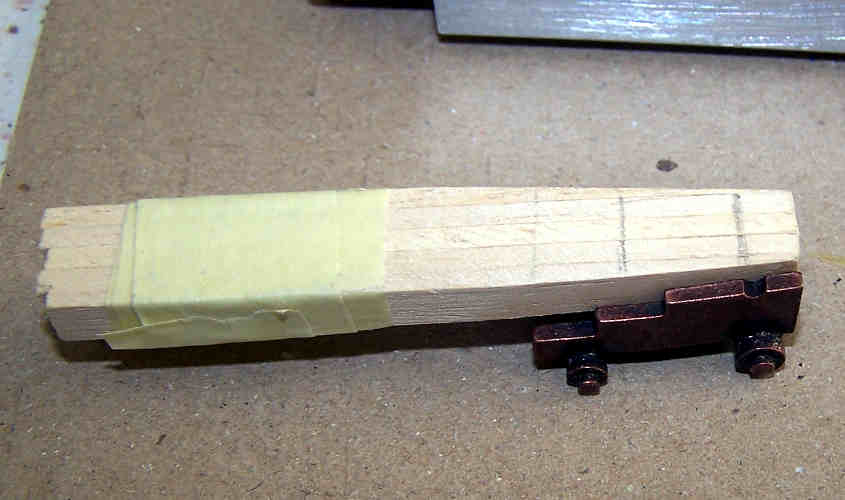

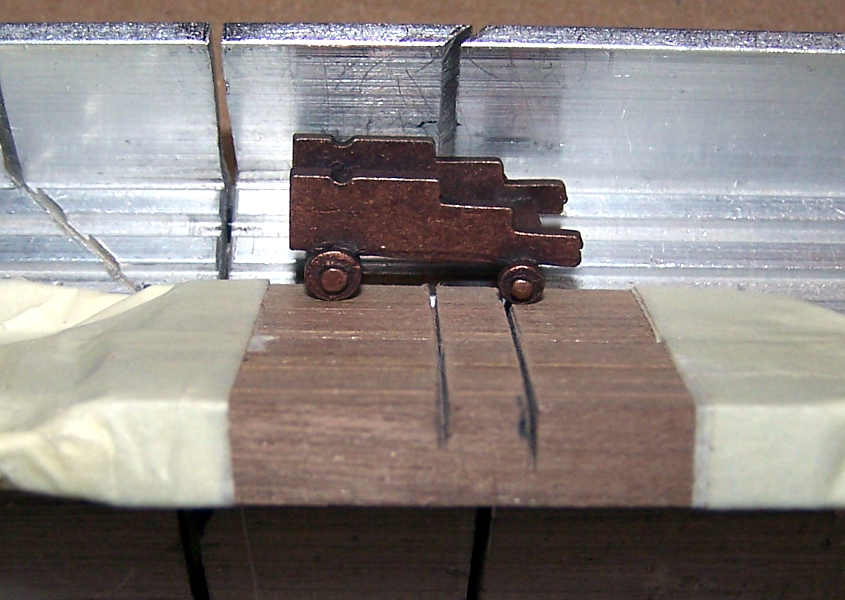

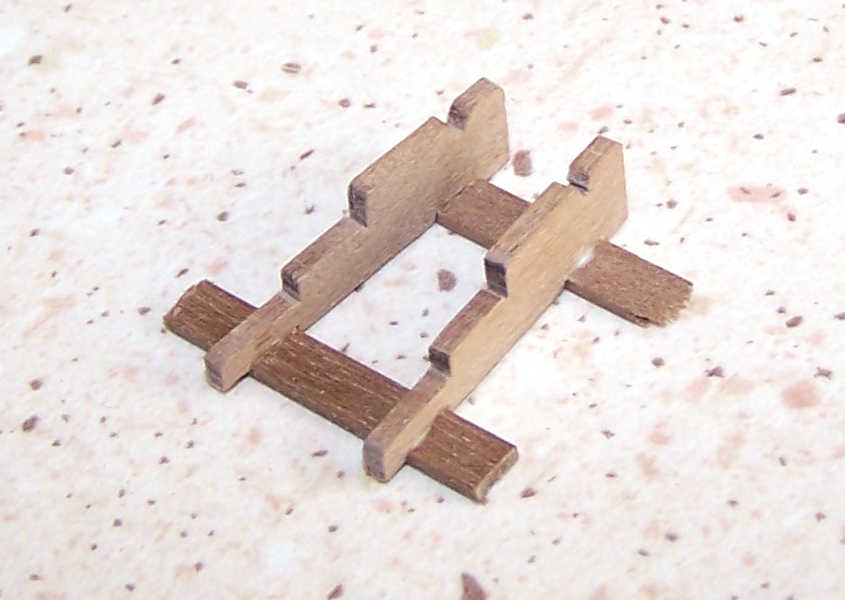

Supporti cannoni con le traversine

Come si può vedere nella foto qui sopra agli affusti manca il supporto anteriore verrà aggiunto quando la colla si sarà asciugata.

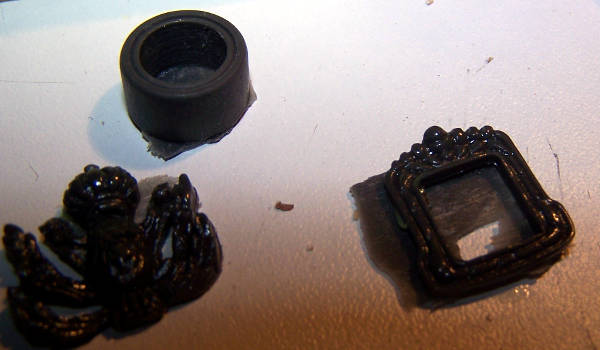

Due Supporti dei cannoni cannoni finiti

In questa immagine si vedono due affusti finiti.

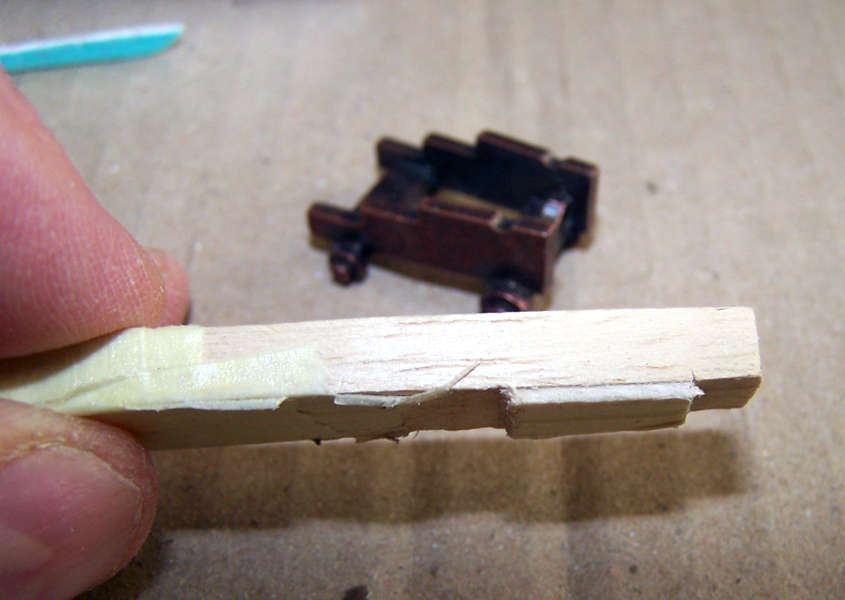

Le traversine vengono tagliate a filo delle spalle laterali e sotto viene incollato un listello di noce da 1 x 1 mm che funge da mozzo per le ruote.

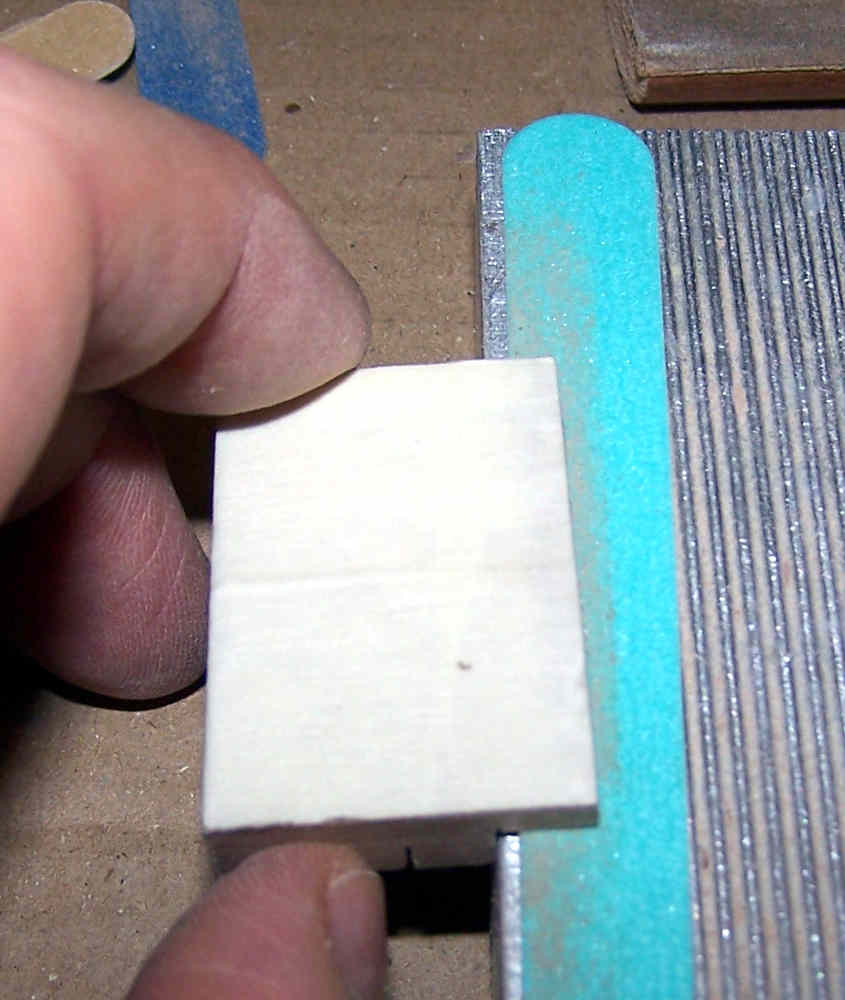

Le ruote anteriori soni maggiori per compensare la curvatura del ponte

I ponti delle navi non sono mai rettilinei ma sempre a schiena d’asino. Verso le murate questa arco forma un piano scosceso, in pratica il ponte ha una pendenza anche di diversi centimetri al metro.

Per mantenere in asse l’affusto dei cannoni le ruote anteriori sono più grandi di quelle posteriori.

Nel modellismo i ponti sono molto spesso piani o al limite con una curvatura modesta mentre nelle le artiglierie la differenza del diametro delle ruote rimane notevole. C’è quindi il reale e concreto rischio di costruire degli affusti che una volta collocati sul ponte non siano in piano alzando notevolmente la bocca del cannone.

Il trucco consiste nel posizionare le ruote anteriori mezzo millimetro più in alto rispetto alle più piccole posteriori, infatti questa minima differenza non sarà visibile ma garantirà un affusto perfettamente proporzionato.

Per simulare il cerchione di metallo ho utilizzato delle strisce di carta nera.

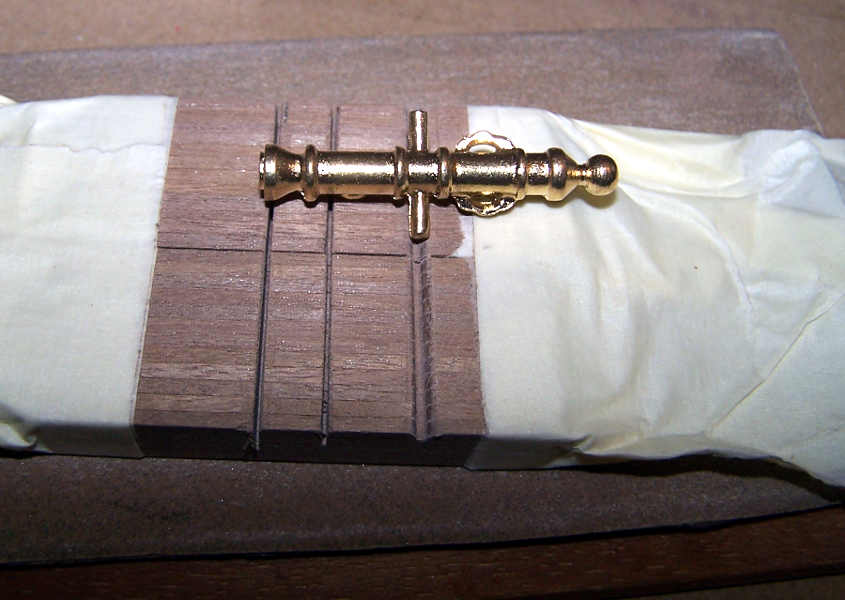

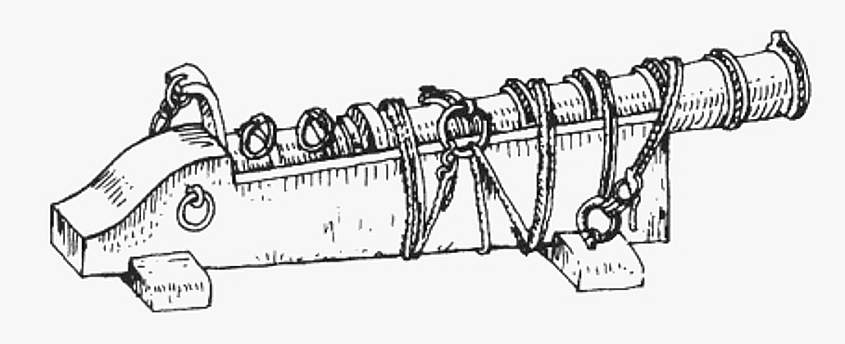

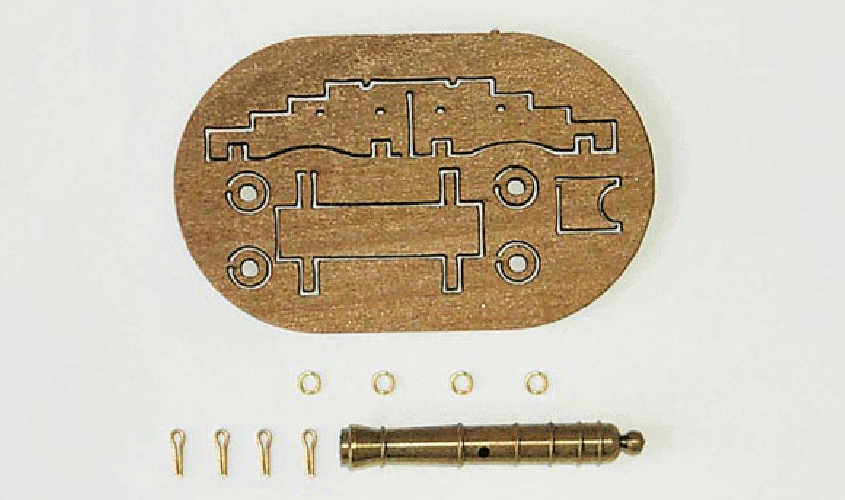

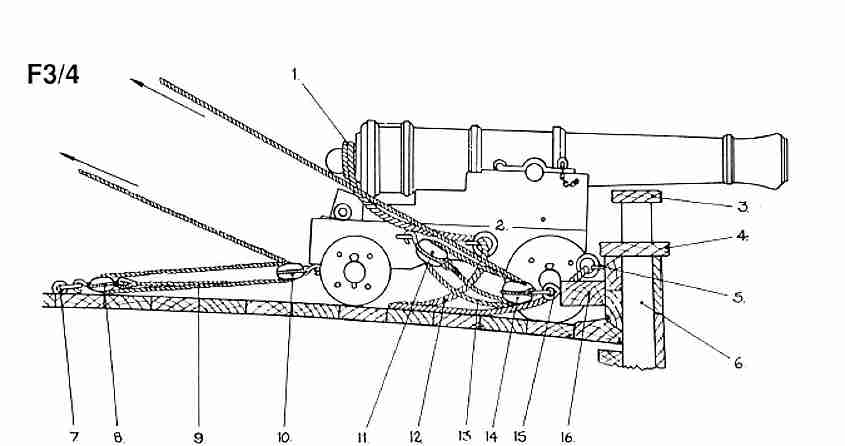

Si completano gli affusti con fori e golfari necessari ad allestire i paranchi e le braghe dei cannoni.

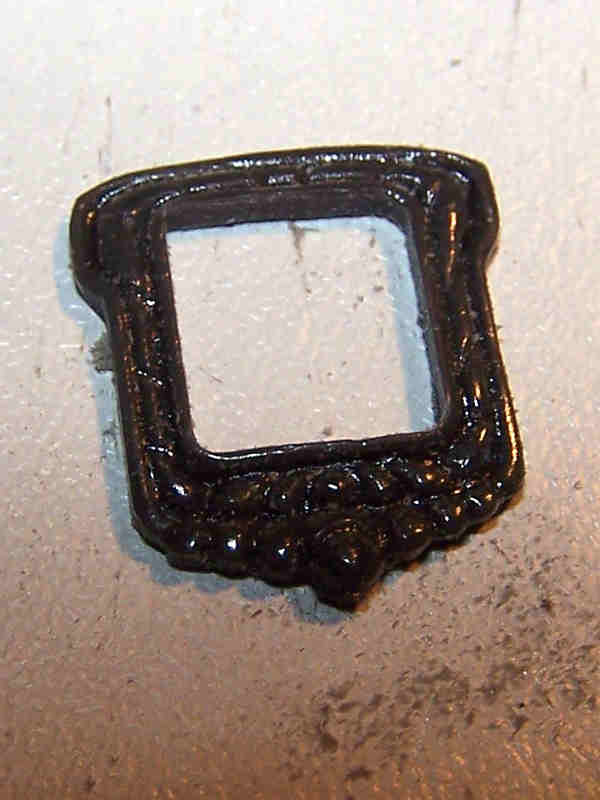

Il foro centrale nell’affusto serve per fare passare la braga di ritenuta del cannone.

La braga di ritenuta del cannone serviva per arrestare il rinculo quando si faceva fuoco ed era costituita da un cavo dal diametro molto grosso.

– Sulle navi francesi ed olandesi passa attraverso l’affusto del cannone.

– Sulle altre marine era sistemata sulla culatta del cannone.

In epoche più antiche veniva bloccata con un doppio avvolgimento al bottone della culatta, mentre in quelle più recenti la culatta veniva dotata di un anello attraverso il quale passa la braga.