Montaggio dell’albero di Gabbia

Come si assemblano gli alberi superiori (Gabbia, Velaccio …)

I fusi maggiori di Trinchetto, Maestra e Mezzana venivano assemblati in arsenale e in genere partivano dalla chiglia ed attraversando tutti i ponti uscivano dalla coperta.

Per il loro assemblaggio era necessario utilizzare potenti gru presenti solo nelle darsene e nei bacini di carenaggio.

Gli alberi superiori non potevano essere allestiti con delle gru perché erano troppo alti ed inoltre venivano smontati nei periodi invernali ed erano soggetti a modifiche e migliorie.

Ad eccezione dei fusi maggiori tutte le altre componenti (alberi, alberetti, antenne, coffe, crocette, teste di moro, attacchi dei pennoni …) erano bloccati solo con sistema di INCASTRI e potevano essere smontati all’occorrenza.

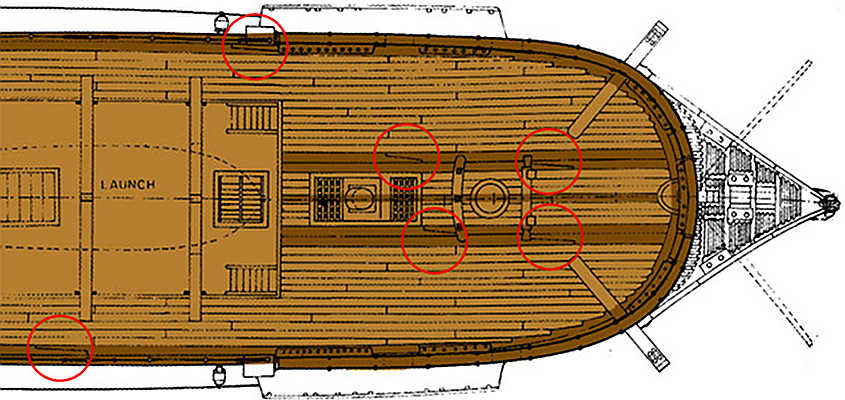

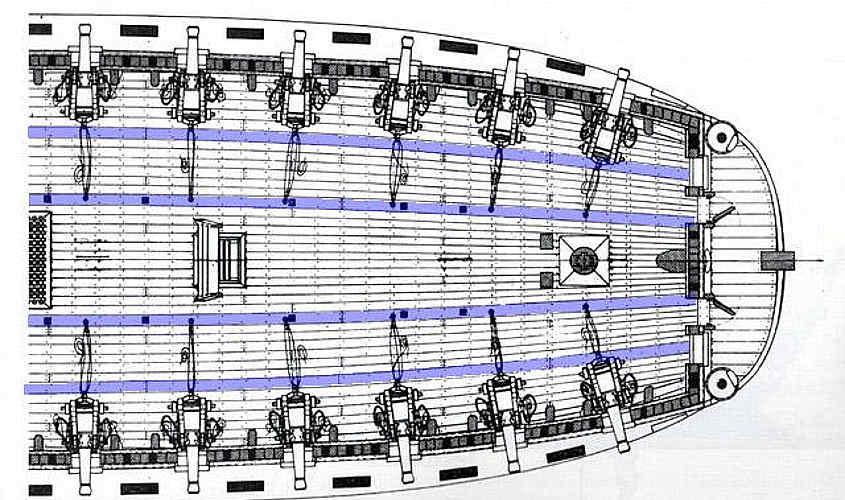

Spesso sui ponti delle navi si trovavano i ricambi per sostituire gli alberi di Parrocchetto e di Gabbia per affrontare eventuali rotture durante la navigazione.

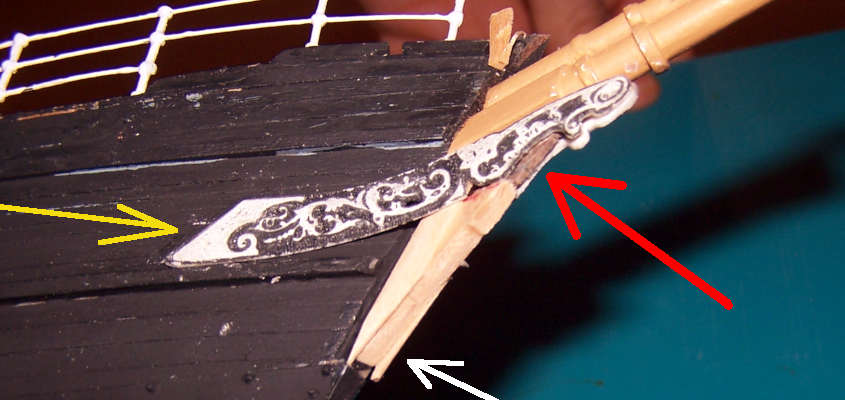

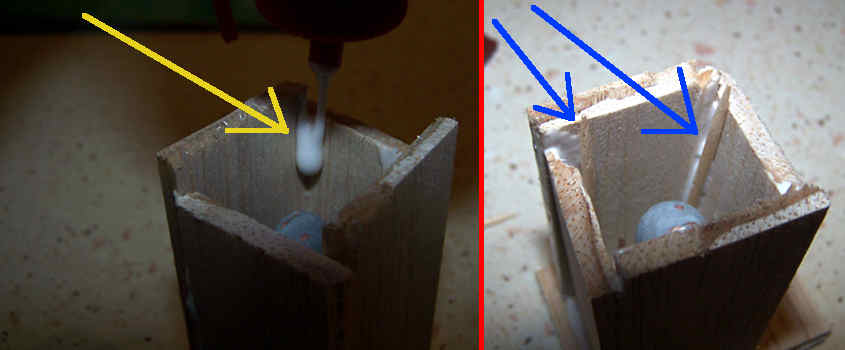

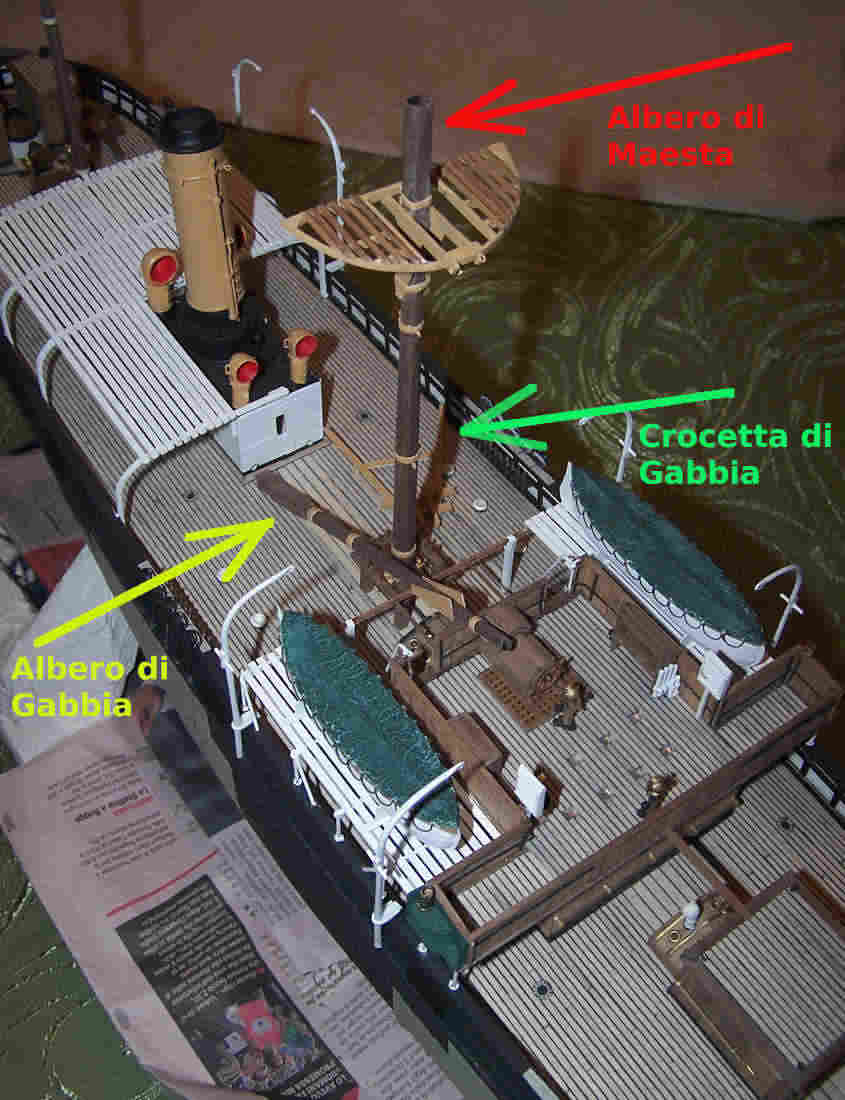

Spesso sui ponti delle navi si trovavano i ricambi per sostituire gli alberi di Parrocchetto e di Gabbia per affrontare eventuali rotture durante la navigazione. (Osserva la freccia GIALLA).

Ricordo infatti una nave senza vele è alla deriva delle correnti e non è manovrabile.

PREMESSA:

|

L’allestimento dell’albero di Gabbia si compone di varie fasi:

Fase 1)

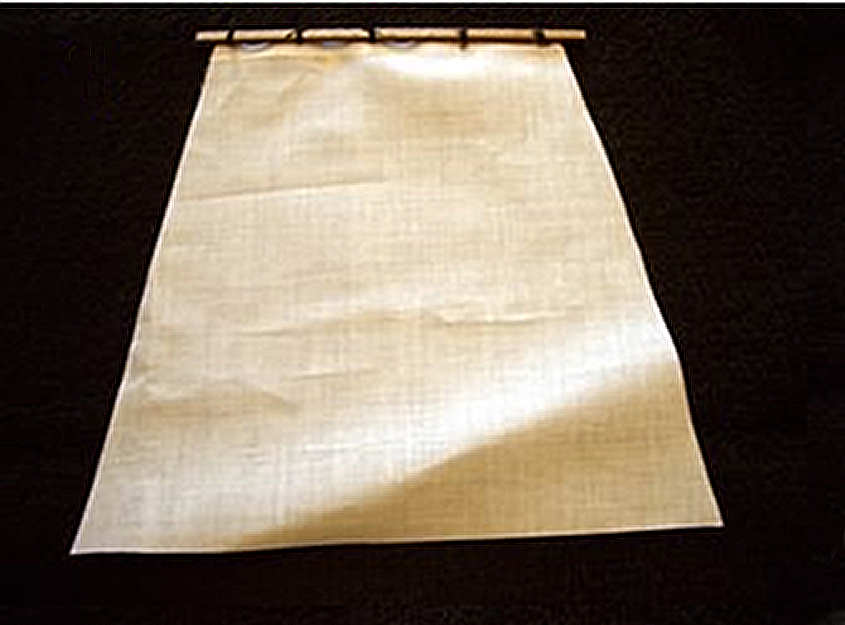

Si posiziona l’albero di Gabbia sul ponte di coperta e si fissano delle funi nella parte superiore in modo da poterlo sollevare in verticale

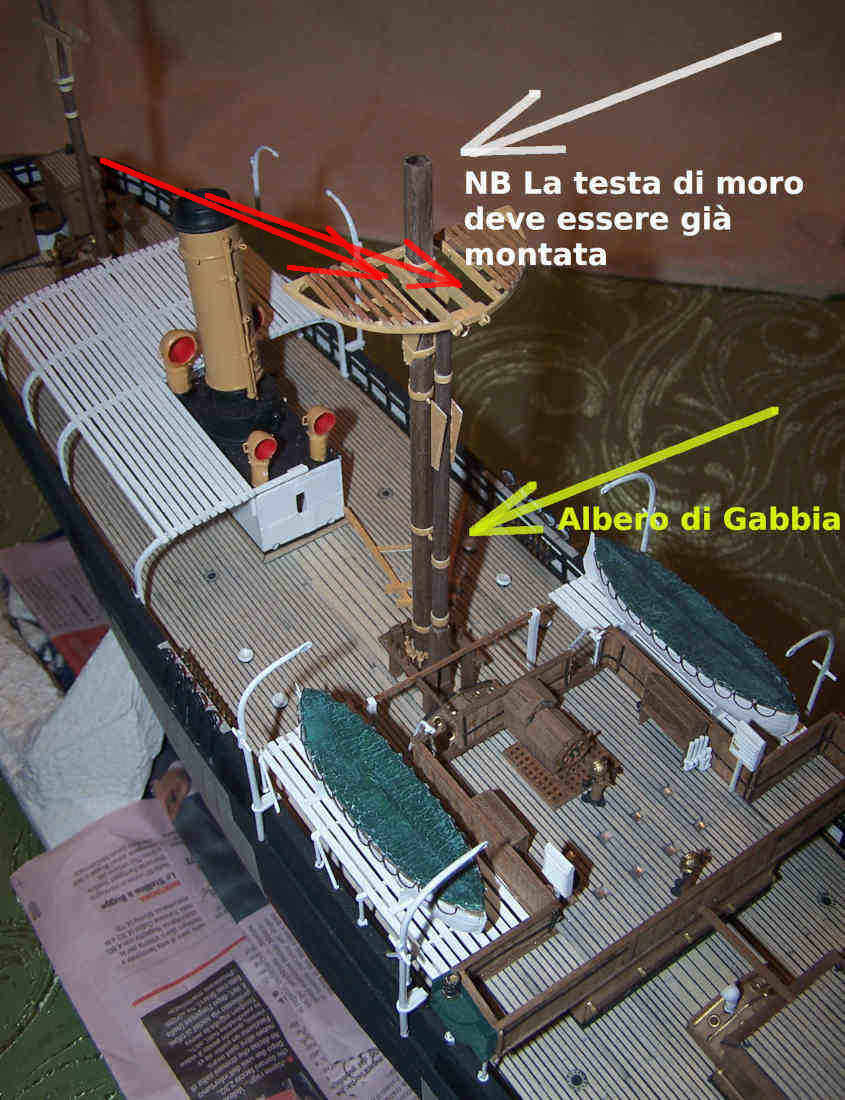

La crocetta dell’albero di Gabbia è smontata ed è appoggiata sul ponte di coperta per permettere il sollevamento sopra all’albero di Maestra.

In questa foto si nota come la crocetta della Gabbia sia smontata ed appoggiata sul ponte di coperta.

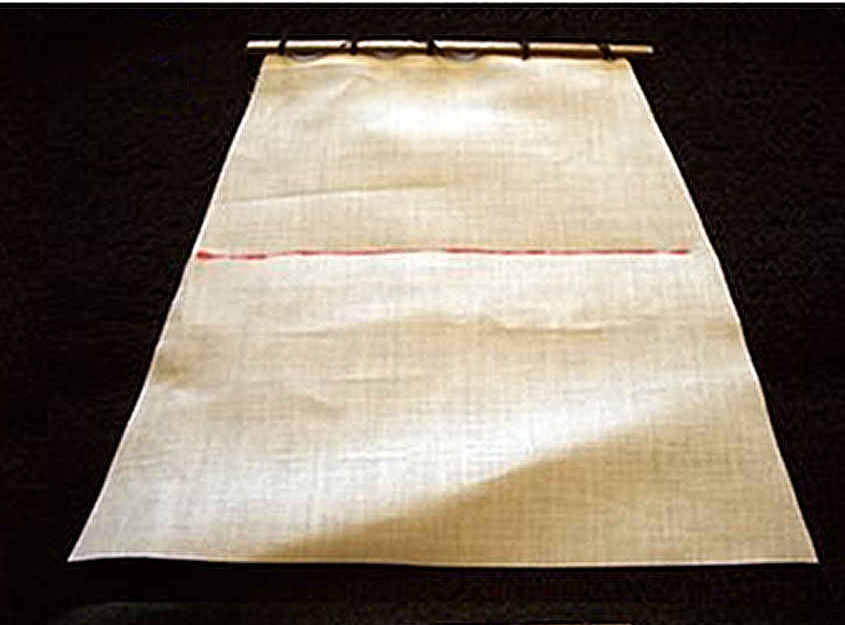

Le cime delle manovre per il sollevamento dell’albero di Gabbia passano per il buco del gatto.

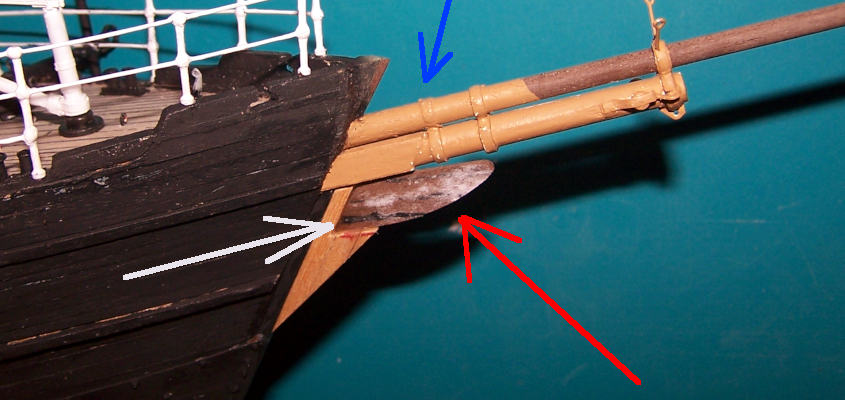

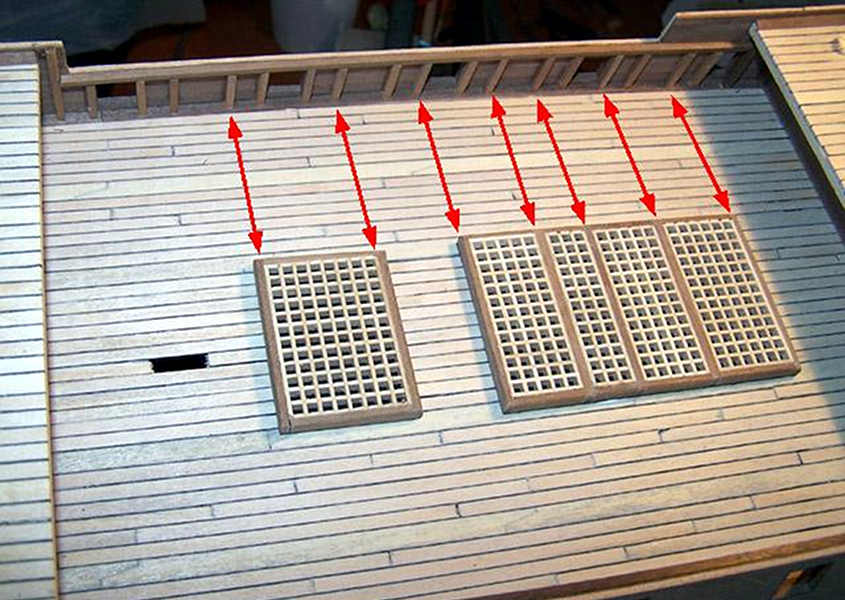

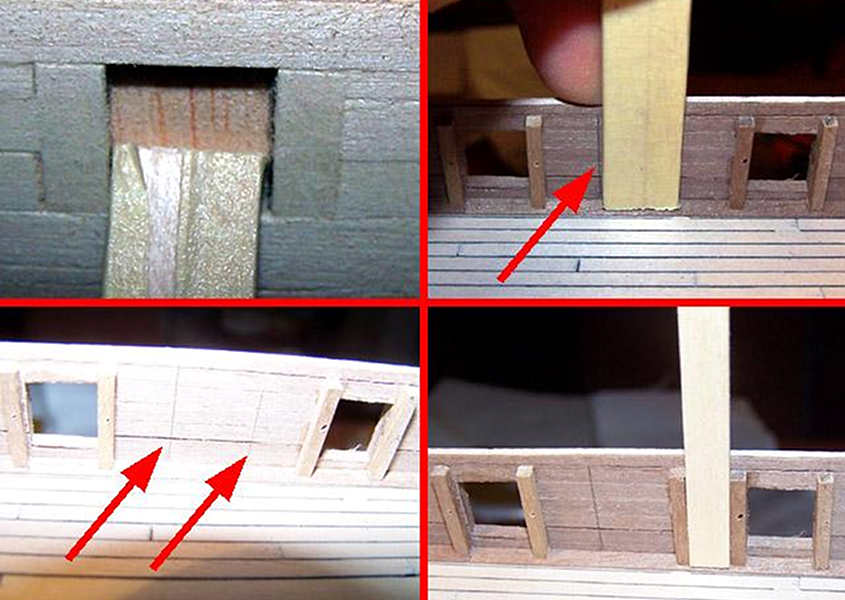

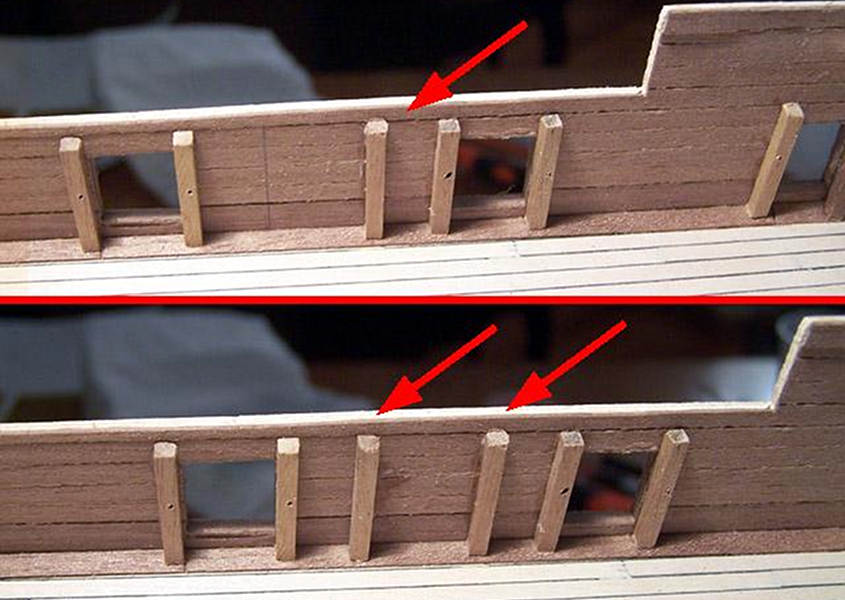

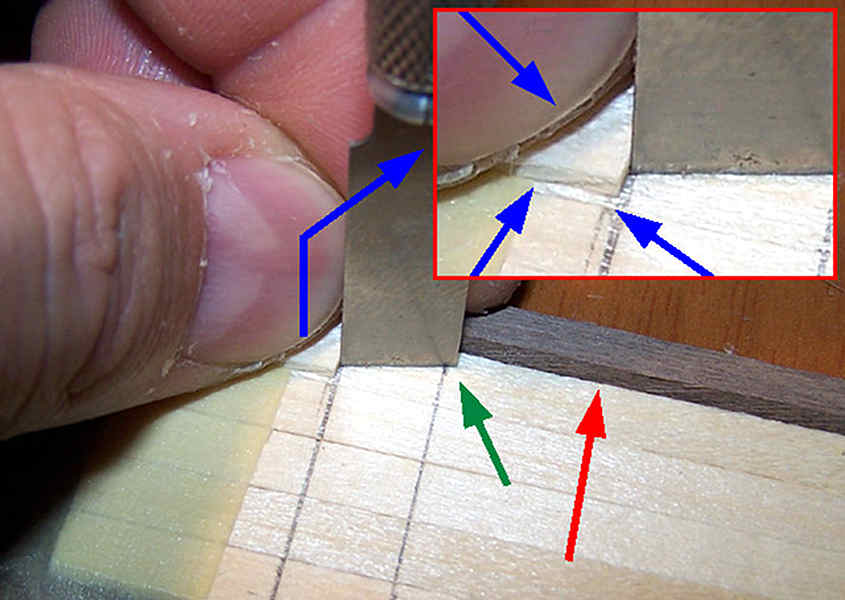

L’albero di Gabbia viene sollevato in verticale tramite le funi fissate sulla sua parte terminale e fatte passare per il buco del gatto centrale identificate nell’immagine qui sopra dalle frecce ROSSE.

I buchi del gatto sono delle piccole aperture sul pavimento della coffa e sono necessarie sia per accedervi dalle sartie sia per fare passare una parte delle manovre correnti.

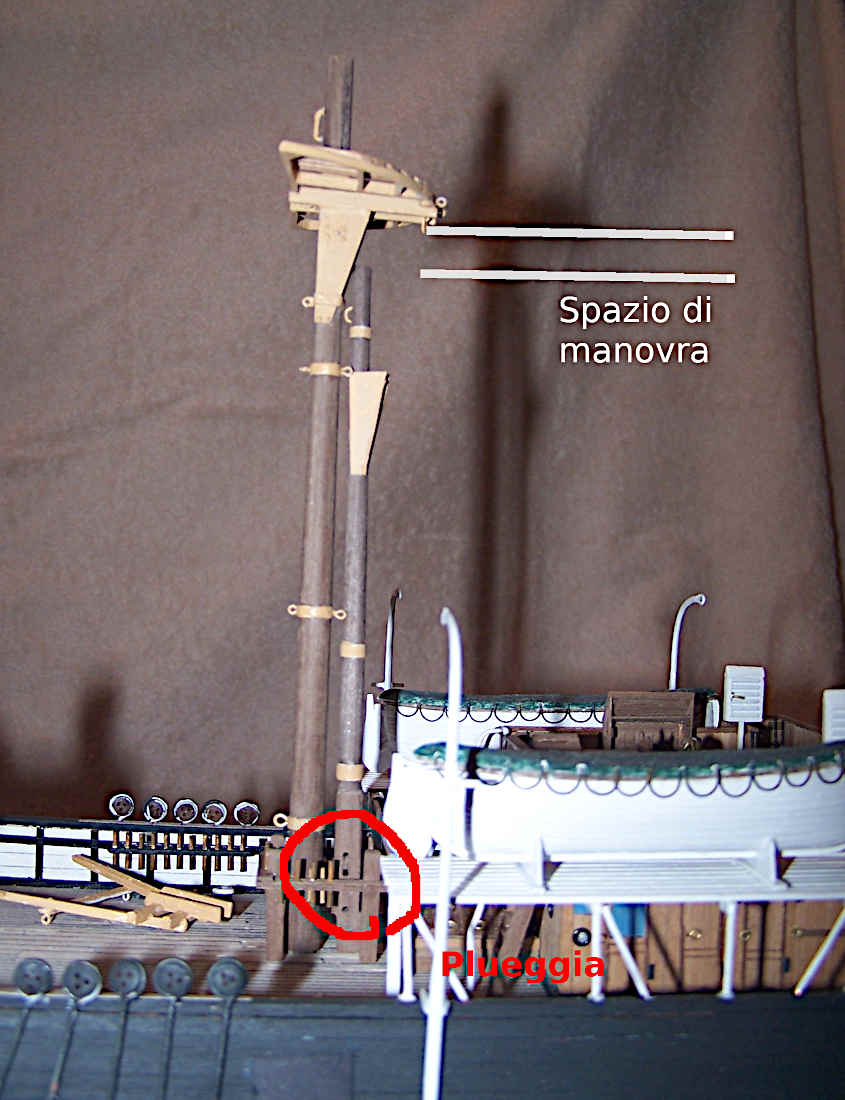

Per sollevare l’albero di Gabbia della RRS Discovery la cima passa attraverso la puleggia presente nella parte inferiore del piede.

In questa immagine si nota molto chiaramente il perché l’albero di Gabbia deve essere più corto dell’albero di Maestra.

In modo analogo anche l’albero di Velaccio sarà più corto di quello di Gabbia.

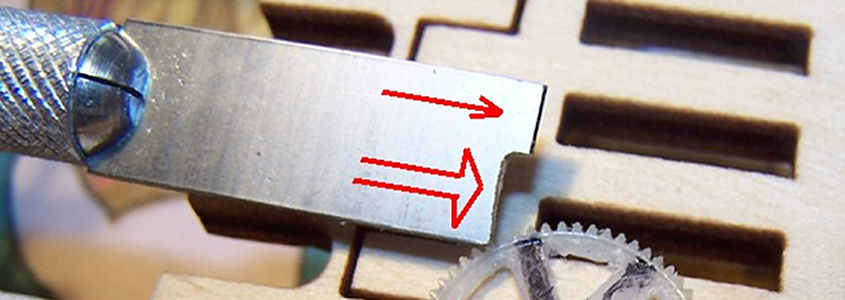

Nella parte inferiore del piede dell’albero di gabbia (cerchiato in ROSSO) si vede una puleggia leggermente inclinata all’indietro.

Questa Puleggia è necessaria per il sollevamento dell’albero come illustrerò nella fase successiva.

Fase 2)

Il sollevamento dell’albero di Gabbia

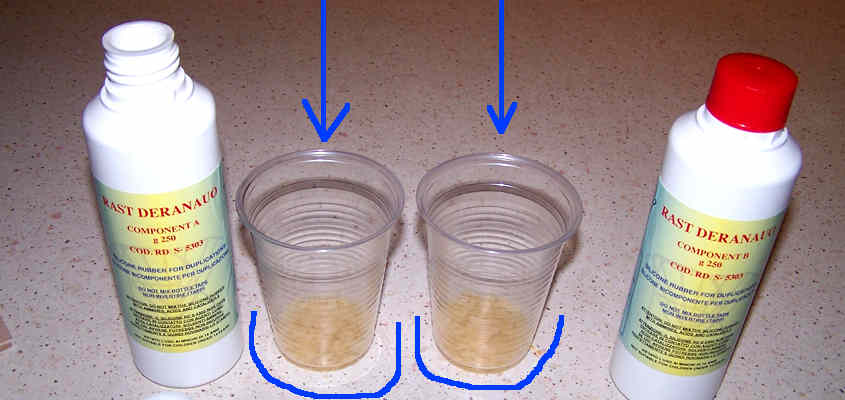

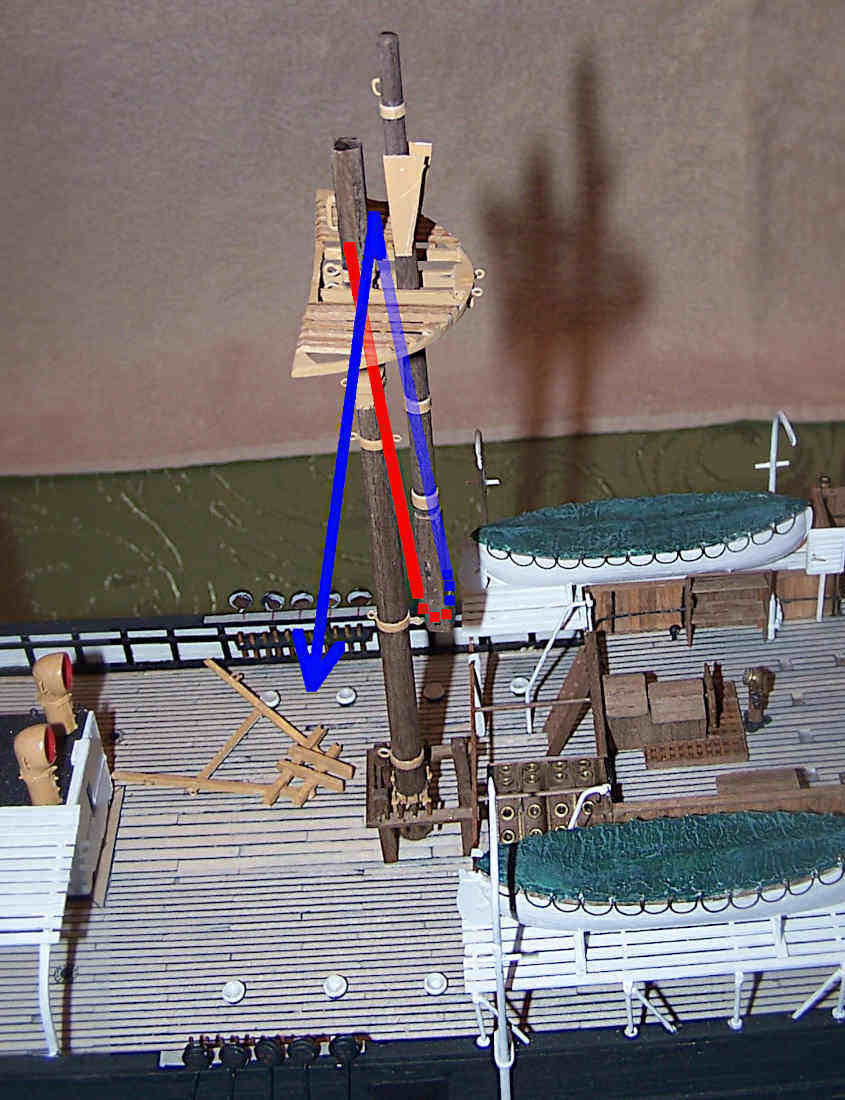

cima parte dalla testa di attraversa la puleggia del piede d’albero e risale verso la tesata di moro.

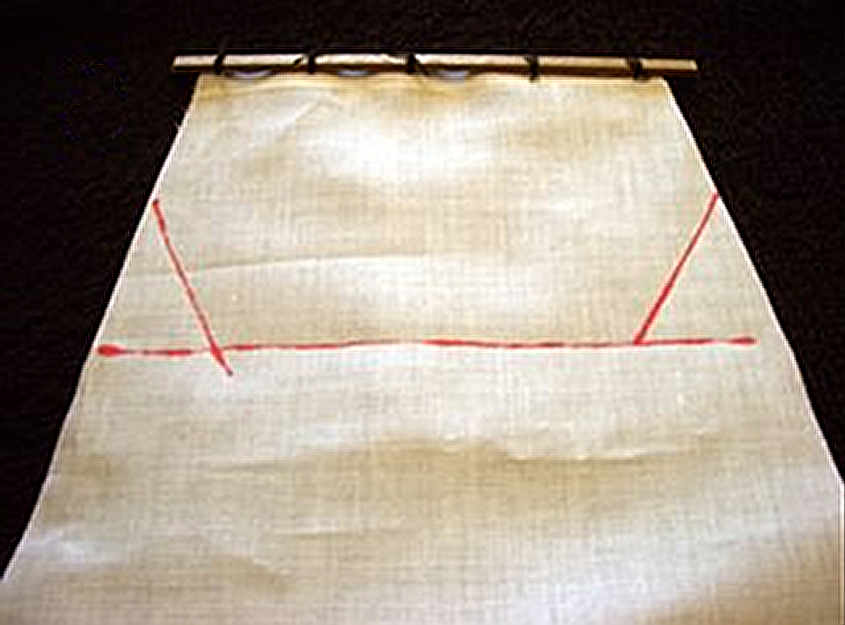

Per sollevare l’albero di gabbia si procede in questo modo:

- Si fissa una cima alla testa di moro dell’albero di Maestra.

- Si fa scendere la cima verso il ponte.

- La cima entra nella puleggia dell’albero di gabbia e lo attraversa (segmento ROSSO tratteggiato).

- La cima risale verso la testa di moro dell’albero di Maestra.

- La cima ridiscende verso il ponte di coperta.

- Per sollevare un peso così notevole ci si avvale dell’ausilio di un argano verticale.

Durante il sollevamento l’albero di Gabbia attraversa il foro (conico) della testa di moro.

L’albero di Gabbia ATTRAVERSA il foro (CONICO) della testa di moro.

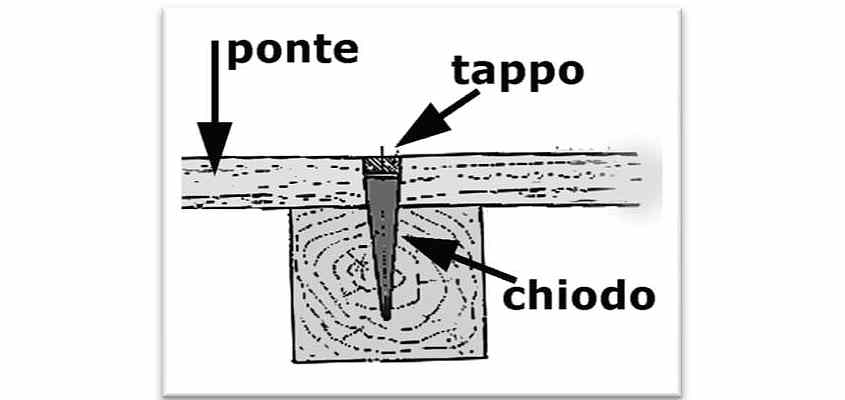

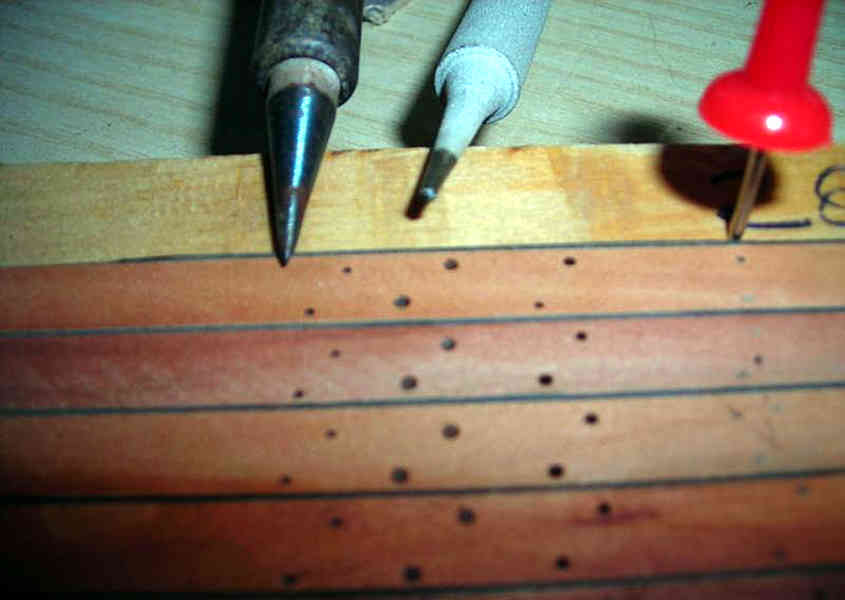

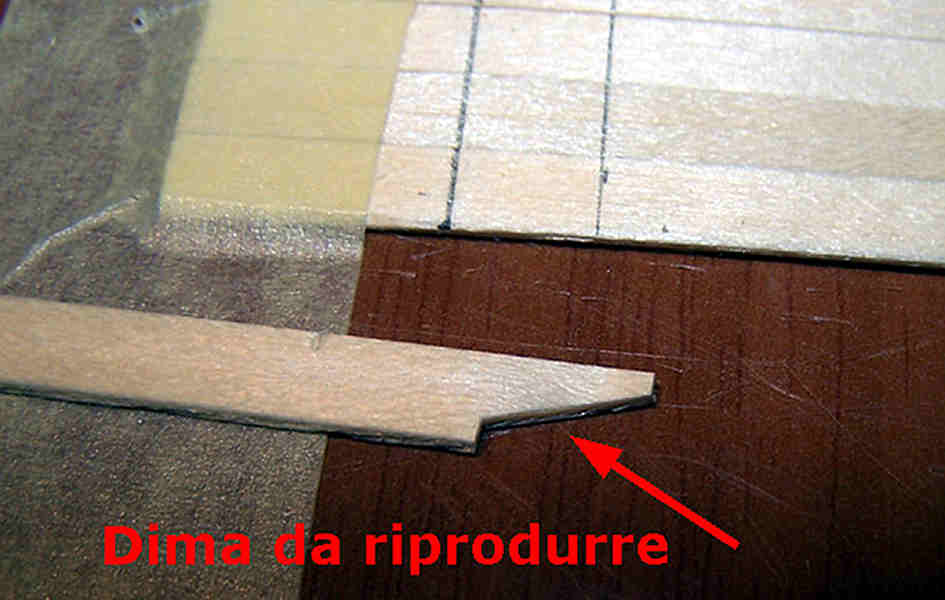

Tutti gli alberi hanno forma conica cioè sono dei cilindri rastremati con l’eccezione della parte terminale del colombiere che invece è di sezione quadrata.

Per passare attraverso il foro della tesata di moro le maschette o guance per il sostegno delle barre costiere delle coffe erano assenti o in alcuni casi erano presenti solo degli incastri (esempio nella HMS Victory).

Fase 3)

L’allestimento del colombiere di Gabbia

Per mantenere in equilibro l’albero di Gabbia durante il sollevamento si tirano uno strallo e due paterazzi.

L’albero di gabbia si trova ora “sospeso” a mezz’aria con il colombiere che sporge dalla testa di moro.

In questa posizione si allestiscono:

- Le maschette.

- Le barre costiere.

- La testa di moro della Gabbia.

- Si fissa lo strallo di Gabbia.

- Si fissano i due paterazzi.

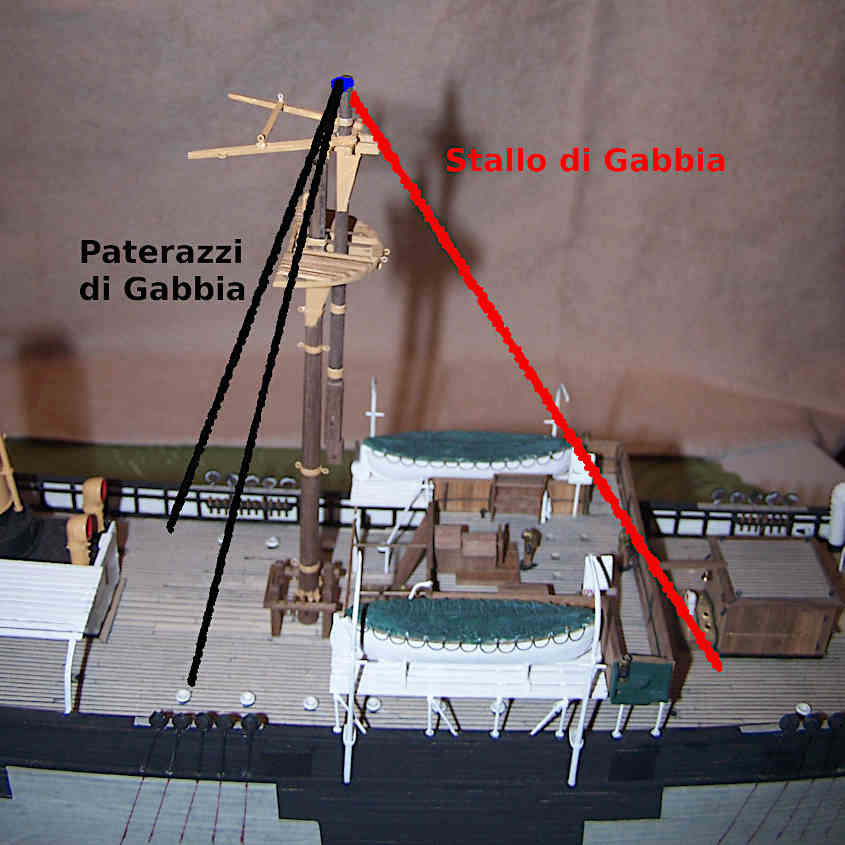

Affinché l’albero di Gabbia rimanga in verticale sono necessari almeno tre trinati composti da uno strallo che tira nel senso longitudinale e uno (o due) paterazzi per lato che tirano vero poppa.

Lo strallo è di lunghezza fissa e non può essere variata, al contrario invece, i paterazzi venivano stroppati sulle parasartie tramite un sistema di paranchi che permettevano di inclinare l’albero verso babordo o tribordo.

Durante sollevamento dell’albero di gabbia l’equilibri viene garantito dalla tensione dello strallo e dai paterazzi.

Allestita la parte superiore dell’albero di Gabbia si ricomincia il sollevamento tenendolo in equilibrio tramite la tensione dello strallo e dei due paterazzi.

Man mano che si sale in verticale si completa l’allestimento con i supporti per i pennoni e le carrucole di deviazione delle manovre che di norma si trovano nella sezione poppiera del fuso.

Vista alterale di una fase del sollevamento dell’albero di Gabbia.

L’immagine qui sopra mostra una fase intermedia del sollevamento.