SIMULARE LA CHIGLIE E LE ORDINATE INTERNE Nella realtà tutte le barche erano costruite attorno ad un’ossatura di ordinate, queste erano molto ravvicinate ma sottili. Per ottenere un interno perfetto devono essere presenti e di conseguenza non potendole ricostruire devono essere simulate. Le ordinate della scialuppa devono essere rapportate alle dimensioni effettive Si adoperano dei […]

Tag Archivio per: Lavorazione avanzata

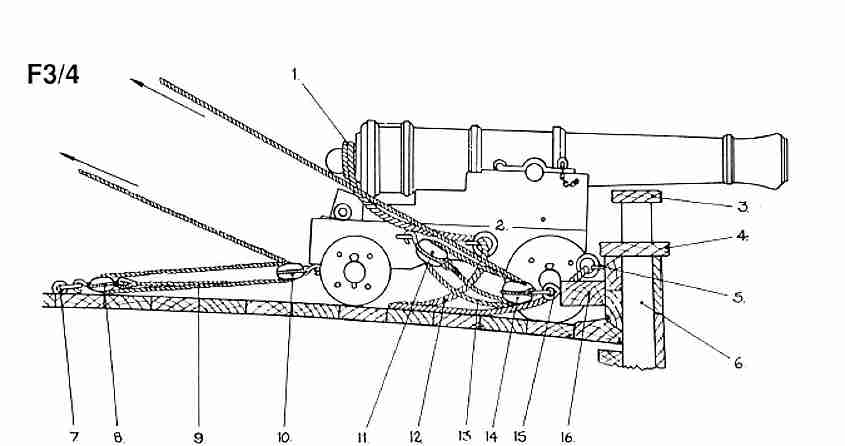

I PARANCHI DELLE ARTIGLIERIE:

LO STOPPO DELLA BRAGA DI RITENUTA DEL CANNONE.

Gli stoppi dei paranchi e della braga sulle mura

La braga di ritenuta del cannone ha un diametro maggiore rispetto alle manovre dei paranchi e nella realtà veniva fissata saldamente alle mura della nave tramite un gancio ed un anello oppure con un nodo del tipo a gomena.

Non è semplice riprodurre questi dettagli rispettando la scala e, come spesso accade, si rischia di costruire dei dettagli troppo grandi, grossi e sproporzionati.

In questo caso è preferibile non costruirli affatto.

Il paranco anteriore è finito

La braga di ritenuta del cannone viene incollata sulla parte anteriore degli affusti del cannone e tagliata a filo degli stessi.

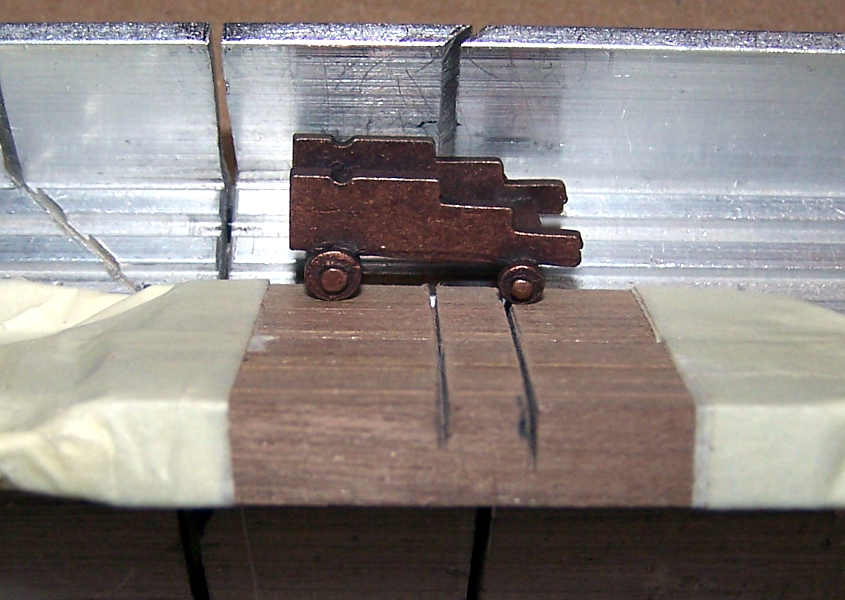

Un affusto di un cannone finito visto da destra

Un affusto di un cannone finito visto da sinistra

Nelle immagini qui sopra si vede un affusto finito ripreso dal lato desto e dal lato sinistro.

Sopra agli affusti si incollano le canne dei cannoni.

La ferramenta delle piastre per il blocco degli orecchioni e degli anelli delle ruote si riproducono con delle strisce di carta nera.

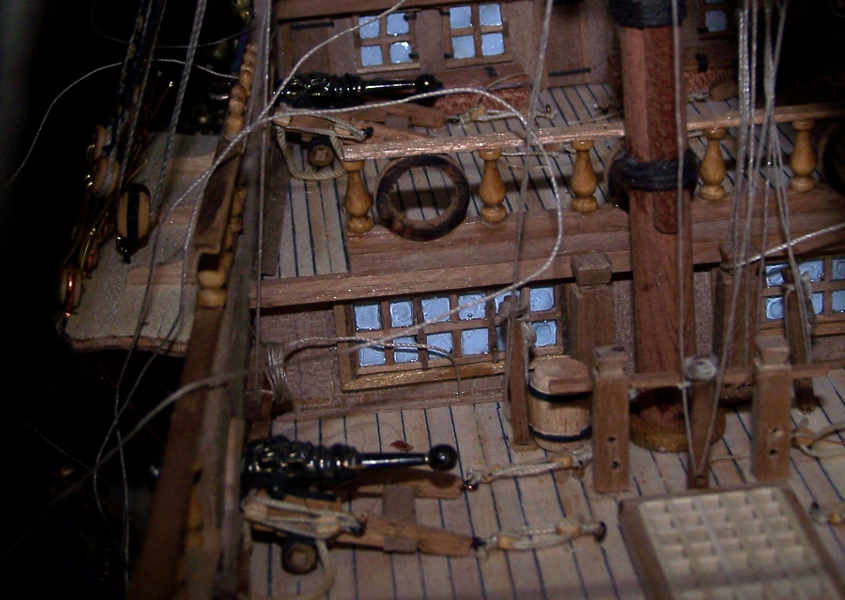

Un cannone finito installato sul castello di prua

Una volta incollati in posizione l’attacco della braga e dei paranchi non sono più visibili, tuttavia se si fossero ricostruiti questi particolari essi risulterebbero troppo grossi e grandi e quindi brutti da vedere.

Alcuni cannoni finiti posti a centro-nave

I paranchi posteriori si assemblano utilizzando la stessa tecnica.

Cannoni finiti collocati sul castello di prua

Come si può notare dall’immagine qui sopra una volta allestito il modellino con tutte le manovre e gli imbandi i cannoni si armonizzano e l’insieme non è deturpato da grossi bozzelli, nodi e manovre inutilmente articolate.

COMPLETARE GLI AFFUSTI

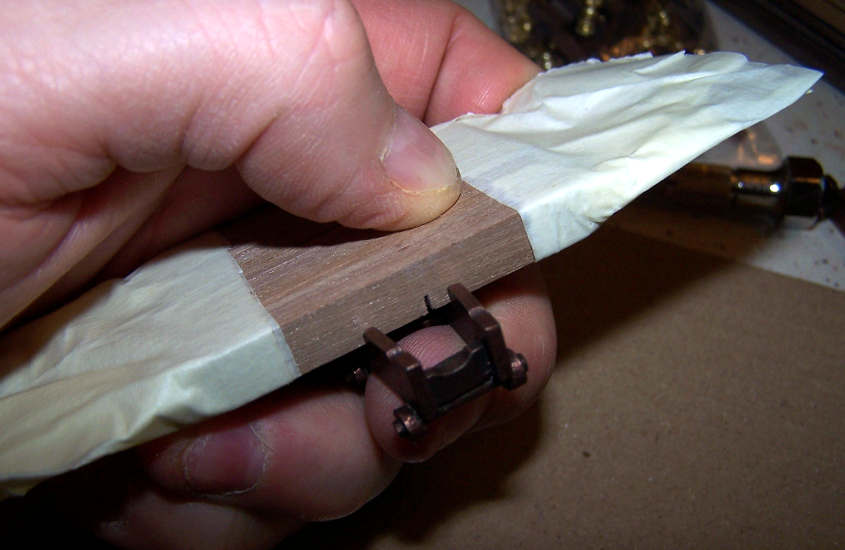

Dopo ver verificato che la dima di montaggio fosse valida e consenta un perfetto assemblaggio dei due lati degli affusti la si deve modificare per consentire l’inserimento delle traversine dei mozzi porta ruota.

Modificare la sagoma per inserire le traversine

Si inserisce nella dima un affusto metallico e si segnano con una matita le linee delle traversine.

La dima di montaggio è stata modificata per accogliere le traversine

Si deve ricavare lo spazio necessario ad accogliere le traversine. In questo caso piuttosto che asportare del materiale con una limetta è stato aggiunto alla base della dima un listello opportunamente sagomato.

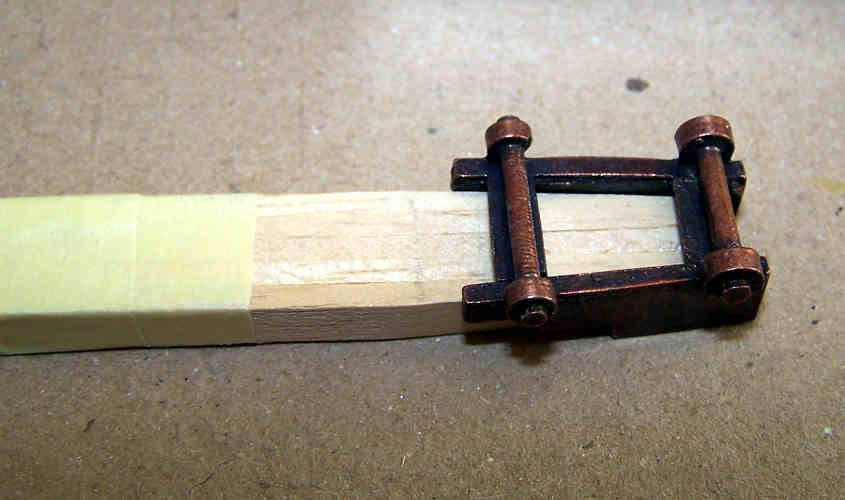

Verifica il corretto posizionamento delle traversine

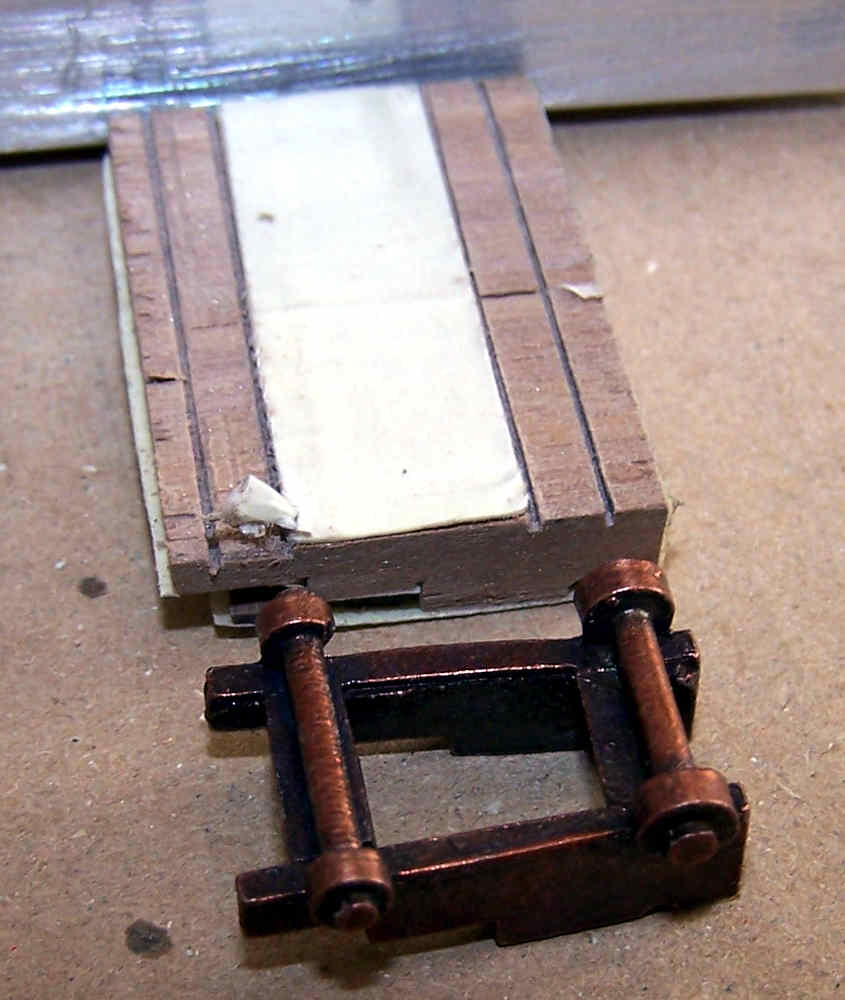

Dopo avere verificato la precisione della dima ed effettuato alcune prove si assemblano i vari affusti completi dei lati e delle traversine.

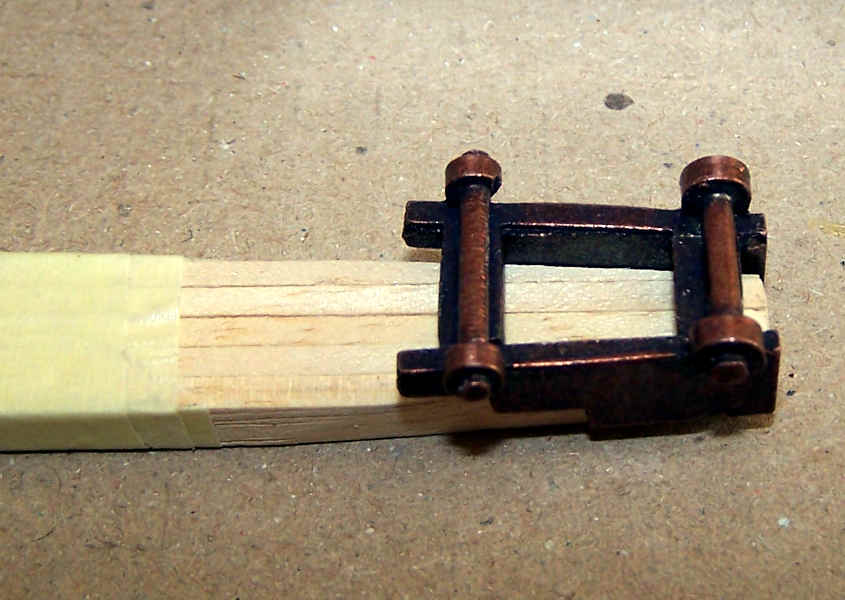

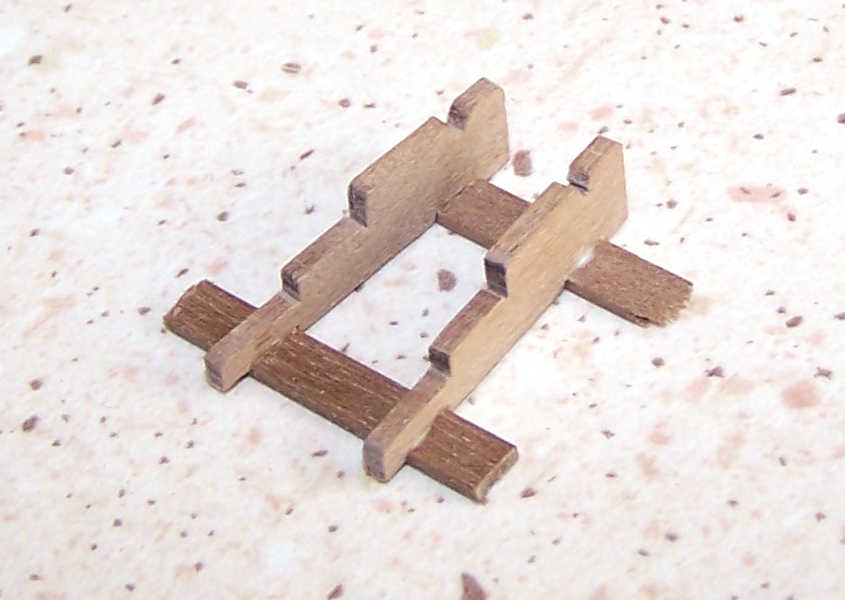

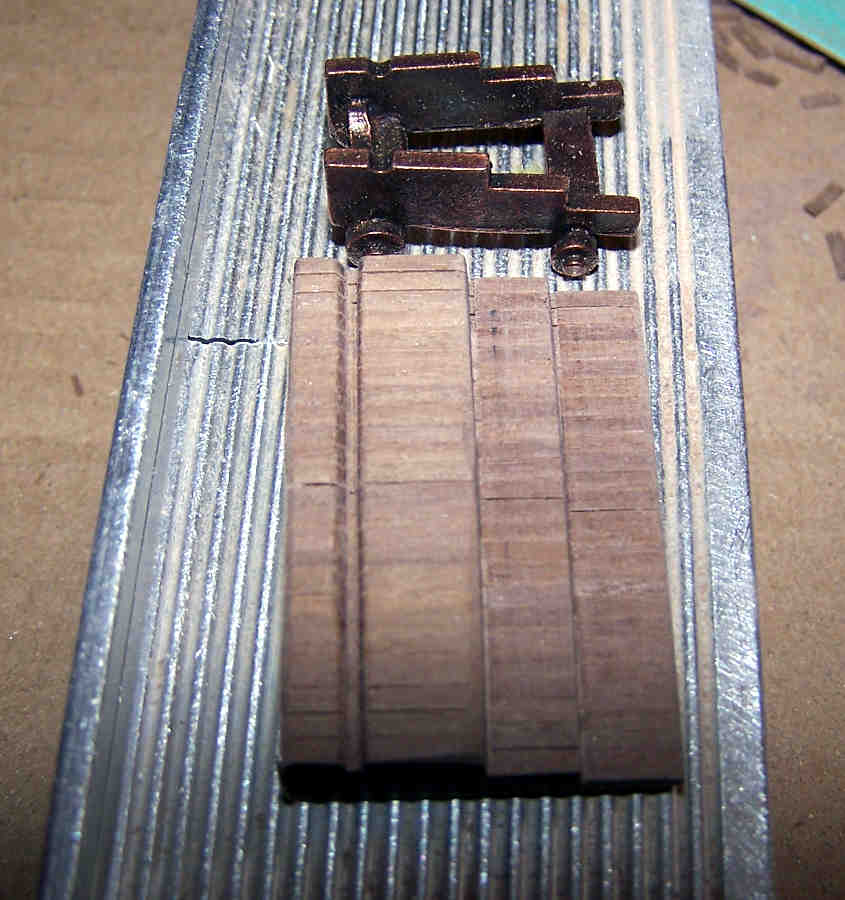

Supporti cannoni con le traversine

Come si può vedere nella foto qui sopra agli affusti manca il supporto anteriore verrà aggiunto quando la colla si sarà asciugata.

Due Supporti dei cannoni cannoni finiti

In questa immagine si vedono due affusti finiti.

Le traversine vengono tagliate a filo delle spalle laterali e sotto viene incollato un listello di noce da 1 x 1 mm che funge da mozzo per le ruote.

Le ruote anteriori soni maggiori per compensare la curvatura del ponte

I ponti delle navi non sono mai rettilinei ma sempre a schiena d’asino. Verso le murate questa arco forma un piano scosceso, in pratica il ponte ha una pendenza anche di diversi centimetri al metro.

Per mantenere in asse l’affusto dei cannoni le ruote anteriori sono più grandi di quelle posteriori.

Nel modellismo i ponti sono molto spesso piani o al limite con una curvatura modesta mentre nelle le artiglierie la differenza del diametro delle ruote rimane notevole. C’è quindi il reale e concreto rischio di costruire degli affusti che una volta collocati sul ponte non siano in piano alzando notevolmente la bocca del cannone.

Il trucco consiste nel posizionare le ruote anteriori mezzo millimetro più in alto rispetto alle più piccole posteriori, infatti questa minima differenza non sarà visibile ma garantirà un affusto perfettamente proporzionato.

Per simulare il cerchione di metallo ho utilizzato delle strisce di carta nera.

Si completano gli affusti con fori e golfari necessari ad allestire i paranchi e le braghe dei cannoni.

Il foro centrale nell’affusto serve per fare passare la braga di ritenuta del cannone.

La braga di ritenuta del cannone serviva per arrestare il rinculo quando si faceva fuoco ed era costituita da un cavo dal diametro molto grosso.

– Sulle navi francesi ed olandesi passa attraverso l’affusto del cannone.

– Sulle altre marine era sistemata sulla culatta del cannone.

In epoche più antiche veniva bloccata con un doppio avvolgimento al bottone della culatta, mentre in quelle più recenti la culatta veniva dotata di un anello attraverso il quale passa la braga.

ELIMINARE LA CHIGLIE E LE ORDINATE INTERNE Purtroppo alcune immagini che seguono sono di bassa qualità perché gli originali sono andati perduti ma riescono comunque a chiarire i passaggi necessari alla lavorazione. La scialuppa rivestita con ancora scheletro interno (immagine a bassa qualità) Dopo aver incollato il secondo fasciame lo scafo visto dall’interno si presenta […]

LE APERTURE PER I MOZZI PORTA RUOTE

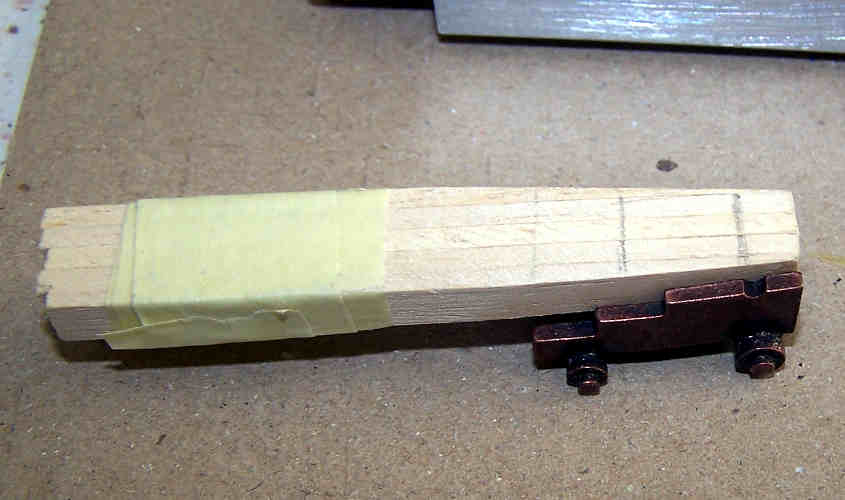

Giunti a questo punto si rivestono sul lato superiore i listelli, ormai sagomati a gradini, con del nastro da carrozziere.

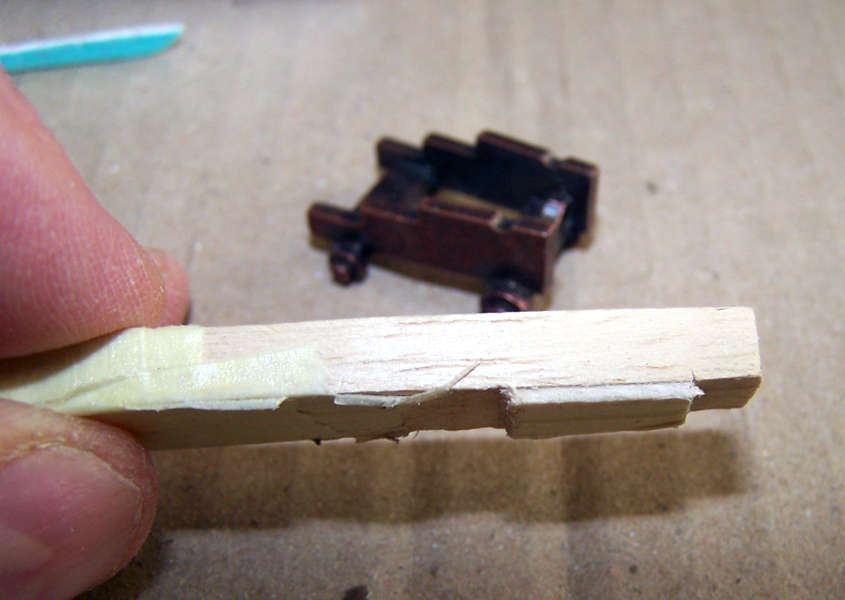

Si incidono i tagli per le aperture dei mozzi porta ruote

Si capovolgono i listelli e si eseguono altri quattro intagli profondi all’incirca mezzo millimetro che serviranno ad accogliere le assi anteriore e posteriore dei mozzi porta ruota.

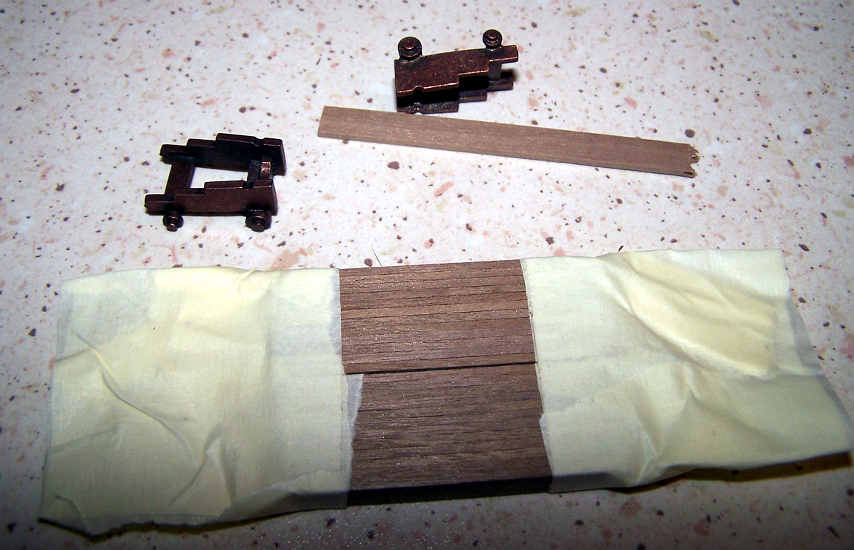

I listelli degli affusti vengono separati

Nella foto qui sopra si vedono molto bene le strutture laterali degli affusti delle artiglierie.

Lavorando in serie si ottengono dei pezzi perfettamente identici, inoltre appartengono tutti al medesimo listello e quindi presentano le medesime caratteristiche.

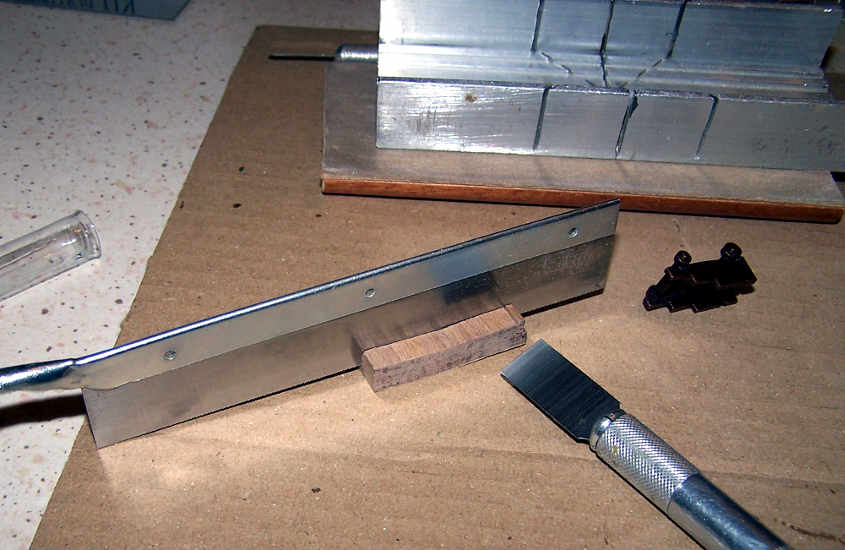

La lama modificata

Per asportare il legno e liberare lo scasso interno ed ottenere un taglio diritto senza rovinare le estremità dall’affusto si deve usare una lama a scalpello, tuttavia non esistono in commercio lame così strette ed allora la soluzione più semplice ed immediata consiste nel tagliarne una con un disco abrasivo montato su un minitrapano.

La rifinitura va fatta con una limetta assottigliata

Infine si rifinisce l’interno dello scasso.

Ora non è più possibile lavorare su tutta la serie completa dei listelli ma lo si dovrà fare a blocchi di quatto o cinque elementi.

Anche la lima andrà assottigliata a misura affinché entri nella fessura senza danneggiare le estremità.

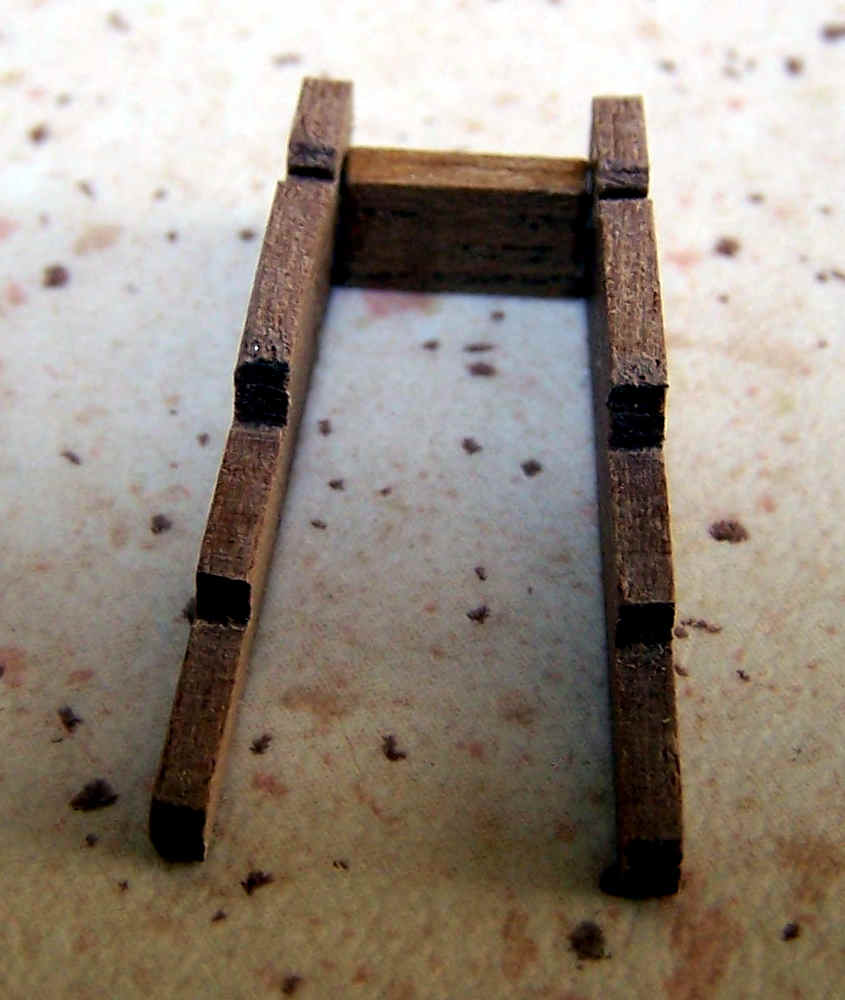

I supporti laterali sono finalmente finiti

Nella foto qui sopra si vede molto bene il risultato ottenuto da tutte le lavorazioni compite.

Giunti a questo punto si deve far una piccola considerazione: per ogni cannone servono due supporti laterali e i cannoni presenti sul ponte di batteria possono essere decine e decine ed è pertanto impossibile costruire tutti i supporti in un’unica volta. Si è quindi obbligati a ripetere tutti gli step più volte (anche cinque o sei) ed ogni “lotto” differirà dagli altri per decimi o centesimi di millimetro.

È importante che ogni singolo cannone venga assemblato utilizzando una coppia appartenente alla stessa lavorazione in quanto una così risibile tolleranza è insignificante ma potrebbe essere visibile se i componenti venissero mescolati e presi a caso.

È quindi una buona cosa tenere separati i singoli lotti.

NB in alcuni modelli è presente anche una base che andrebbe anch’essa ricostruita.

Lavorando in modo preciso e senza fretta si riesce a limitare lo scarto di lavorazione ad un 10% dei pezzi che inevitabilmente si danneggiano durate le varie fasi costruttive.

CREARE LA DIMA PER L’AFFUSTO

Gli affusti delle artiglierie navali avevano una forma trapezoidale.

Nella parte anteriore vi era un supporto verticale che spesso presentava un intaglio a semicerchio atto ad accogliere la canna del cannone per bloccarla all’affusto stesso ed impedire che oscilli durante la navigazione (soprattutto con il mare agitato).

Nella parte posteriore era invece libero.

a per supporto dell’affusto delle artiglierie

Anche se all’apparenza assemblare tre listelli sembrerebbe un’operazione semplice nella pratica il dovere dare una forma trapezoidale e mantenerla identica per le decine e decine di affusti non è affatto semplice ed anzi potrebbe diventare un incubo.

La soluzione più semplice consiste nel costruirsi una dima.

Siccome dovrà essere impiegata molte volte non è consigliabile usare il legno di balsa perché è troppo tenero e si danneggerebbe ad ogni impiego.

È preferibile adoperare il tiglio o il noce.

Dima per supporto vista dall’alto

Si prende un affusto in lega metallica che servirà da guida per sagomare la dima, si limano i lati del legno fino a combaciare alla perfezione. Questo passaggio deve avere la massima precisione.

Assemblaggio del supporto dell’affusto

Si deve costruire un affusto di prova.

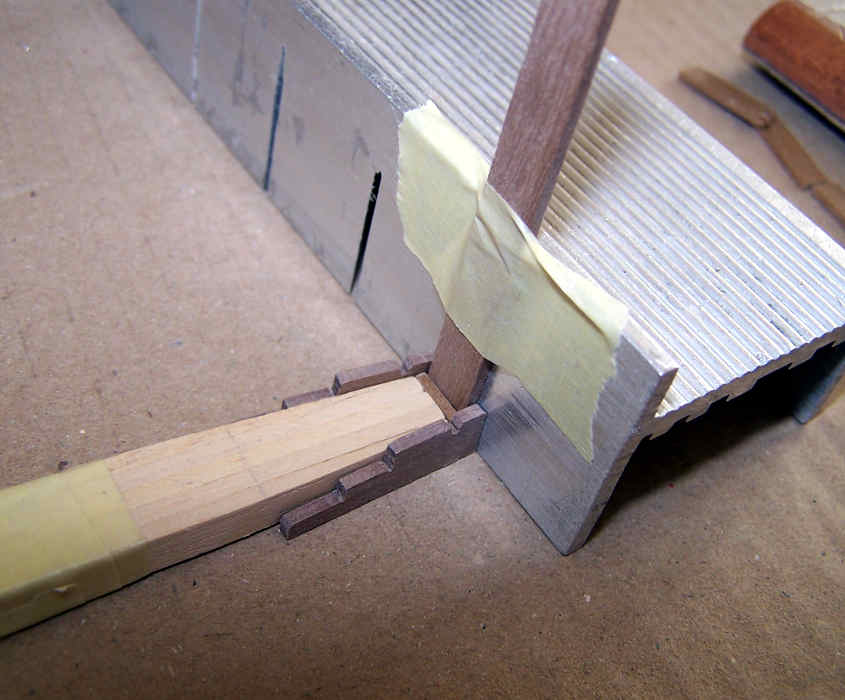

Per garantire una corretta distanza del supporto verticale che deve essere incollato ai lati si blocca sulla dima da taglio un listello che sia perfettamente perpendicolare.

Verifica e prova del supporto finito

Quando la colla è quasi asciutta si verifica che l’affusto di prova assuma una forma trapezoidale, e nel caso si provvede ad aggiustare l’angolazione.

Il supporto affusto è finito

Una volta incollato l’affusto del cannone si presenta come visibile nella foto qui sopra.

Non è ancora finito e necessiterà di ulteriori lavorazioni.

COME RICAVARE I GRADINI DELL’AFFUSTO

Gli intagli degli step precedenti avevano la profondità proporzionata all’altezza dei gradini dell’affusto del cannone, vediamo ora come procedere per ottenerli.

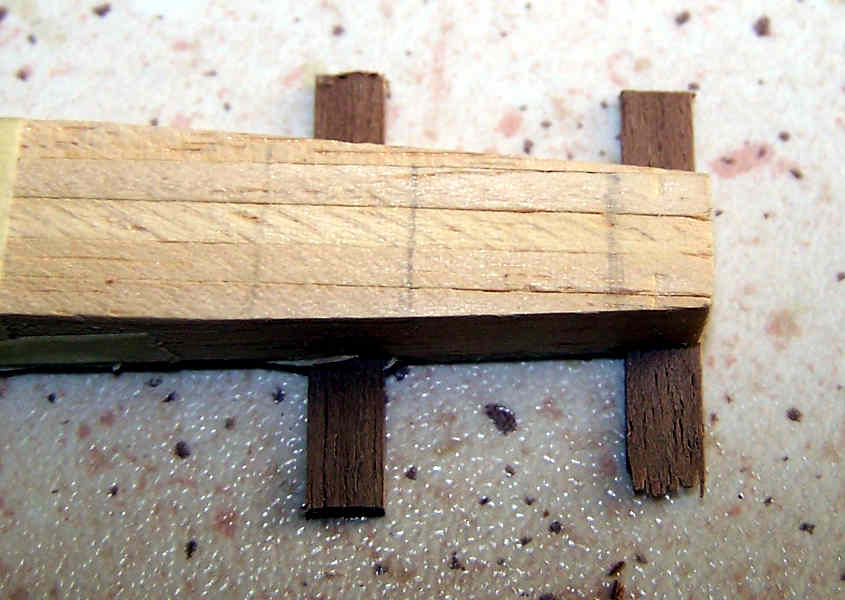

Come eliminare il legno e creare il primo gradino

Si tagliano i listelli alla lunghezza desiderata lasciando il nastro da carrozziere solo sul lato del fondo in modo tale che rimangano uniti.

Con una lama scalpello nuova e ben affilata si asporta il legno fino a formare un gradino. Conviene asportare piccolissime quantità alla volta in modo da non pregiudicare il sottile strato di legno.

Inserendo la lama nel taglio otteniamo due vantaggi: il promo consiste nel riempire lo spazio vuoto del taglio, mentre il secondo è dato dalla lama stessa che essendo di metallo impedirà allo scalpello di incidere più legno di quanto serva.

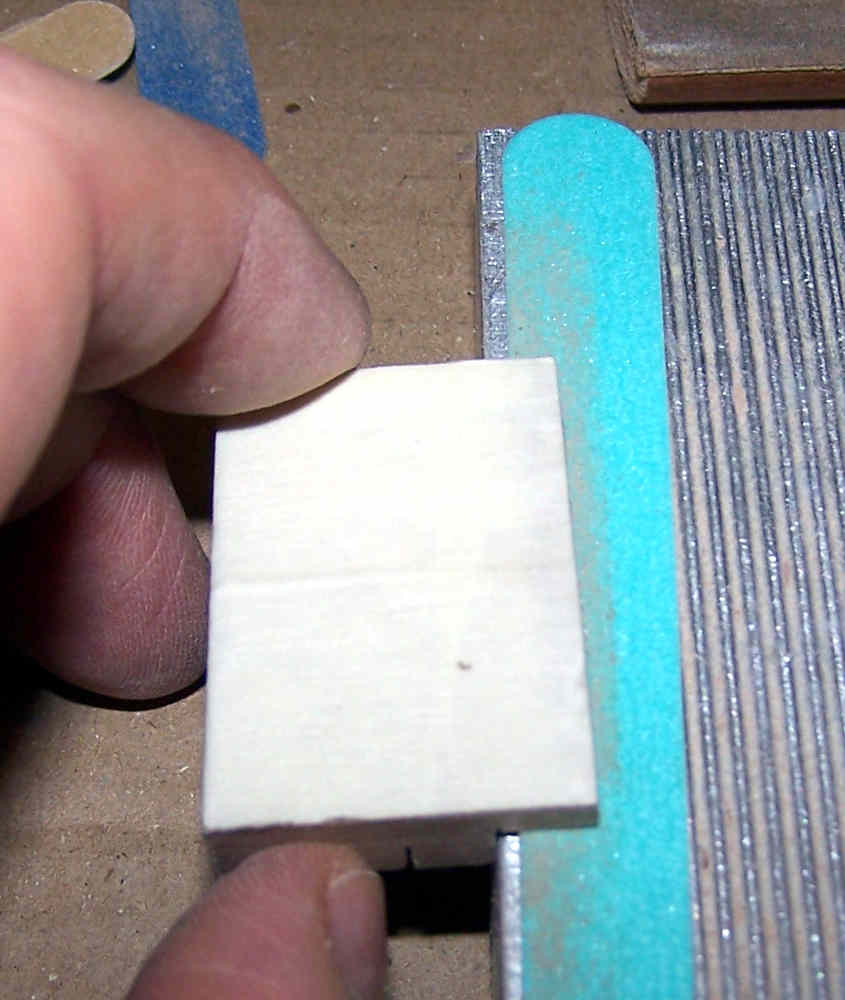

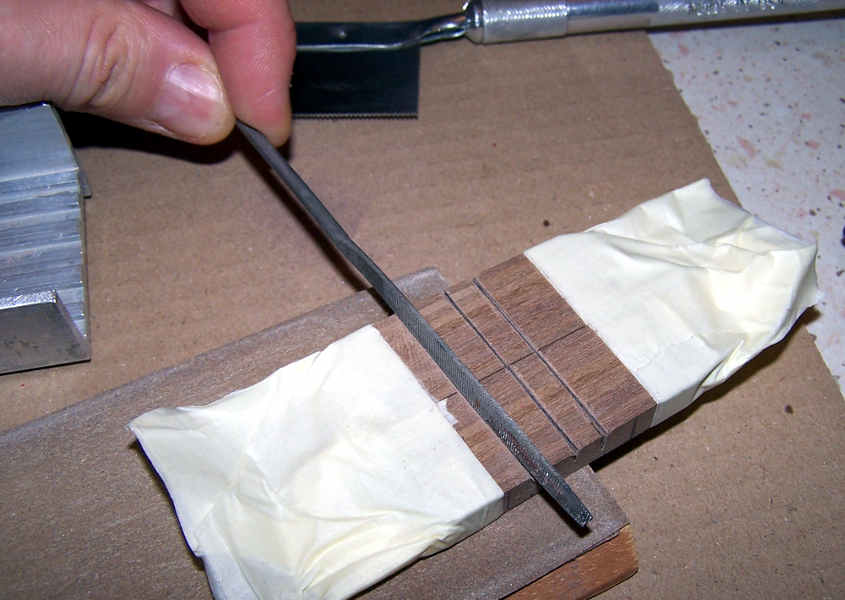

Limare il legno del primo gradino appena creato

Con una limetta appoggiata su un piano rigido si rifinisce il primo gradino.

Nella foto qui sopra si nota benissimo il nastro bianco da carrozziere che tiene uniti i singoli listelli.

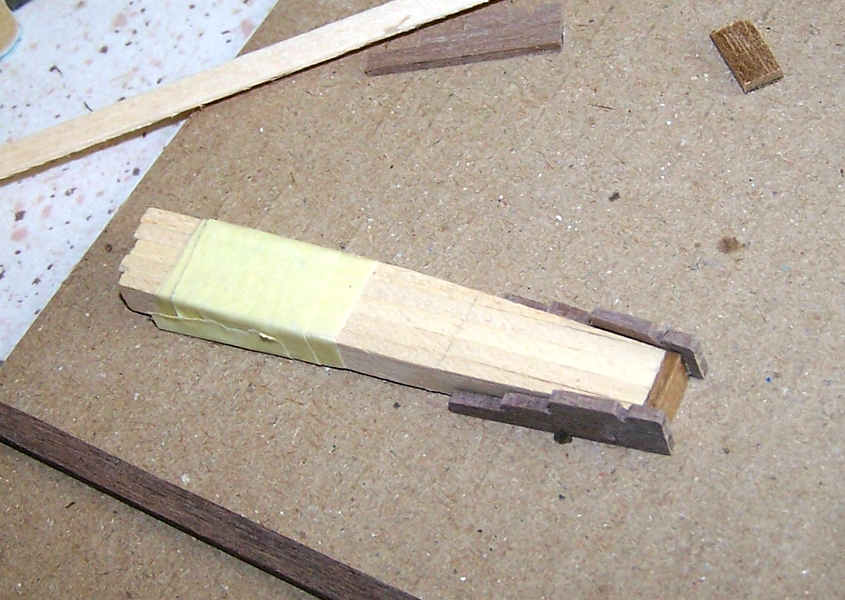

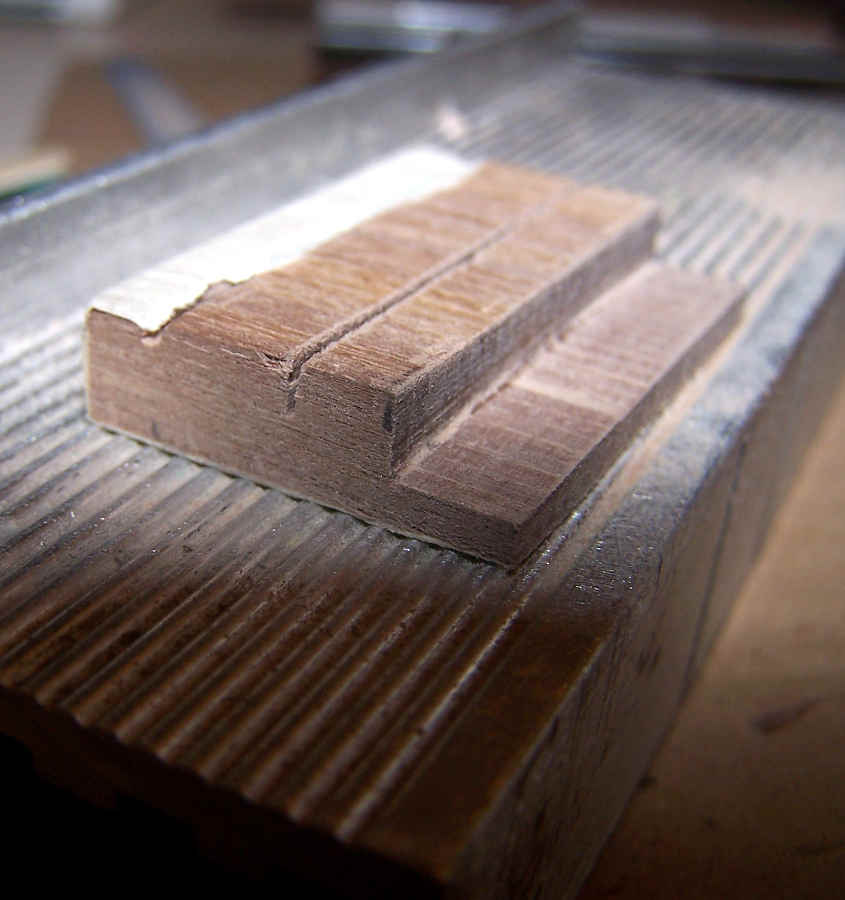

L’affusto cannone con il primo gradino finito

Alla fine si ottengono dei gradini aventi tutti la medesima altezza.

Per il gradino intermedio si procede in modo analogo.

I lati dell’affusto sono completi dei tre gradini

Alla fine di questo lavoro i lati degli affusti dei cannoni sono completi dei tre gradini tipici delle artiglierie navali dell’epoca.

È stato ricavato anche lo scasso a forma di semicerchio atto ad accogliere gli orecchioni dei cannoni.

CREARE LO SCASSO PER ACCOGLIERE GLI ORECCHIONI DEL CANNONE

Dopo aver delimitato con i primi due tagli il gradino centrale degli affusti si procede alla formazione dello scasso destinato ad accogliere gli orecchioni dei cannoni.

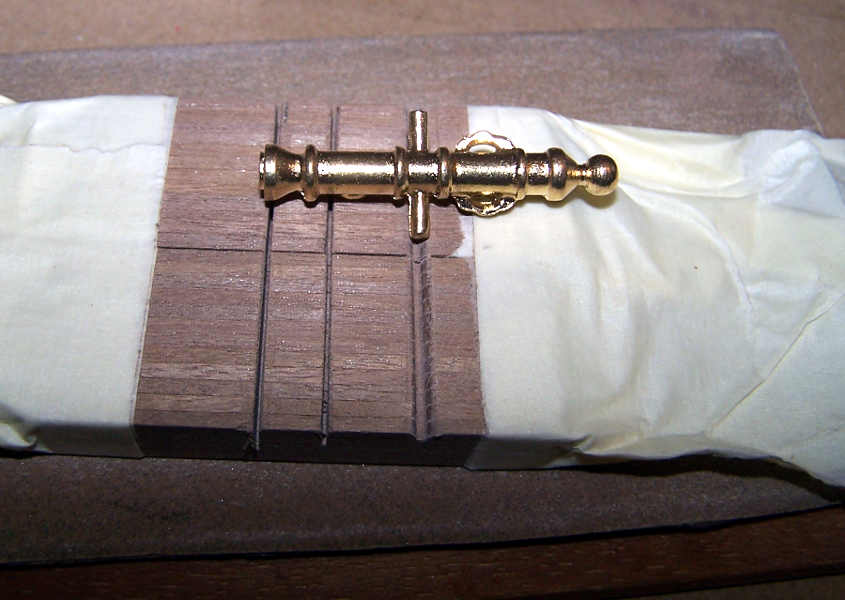

Incisione dell’orecchione del cannone con una lima

Si incide un solco con il seghetto a denti fitti come visto in precedenza ma profondo non più di mezzo millimetro.

Con una lima triangolare si crea un solco a forma di “V” profondo la metà dell’orecchione in pratica circa un millimetro.

Verifica dell’icisione dell’orecchione del cannone

Si arrotonda il solco sino a conferirgli una forma semicircolare.

Verifica incisione orecchione con canna di un cannone

Si prendono delle canne a campione e si verifica che entrino perfettamente.

Non devono assolutamente sforzare altrimenti si rischia di spezzare un dentino dell’affusto.

RICOSTRUIRE GLI AFFUSTI IN LEGNO

Nella prima fase lavorativa si ricostruiscono i supporti laterali che nella realtà sono formate da tre o quattro assi di legno unite tra di loro con particolari incastri a zig-zag.

Le assi alla base sono più lunghe mentre quelle che sorreggeranno il cannone vero proprio sono più corte formando una struttura a gradini.

Si selezionano dei listelli di legno di noce che siano ben rettilinei privi di difetti, nodini e venature troppo evidenti.

L’altezza deve corrispondere a quella dell’affusto da ricostruire.

Una scelta oculata del legname per ricostruire gli affusti

Scelti i listelli questi vanno dapprima tagliati in sezioni da 8 o 10 cm e bloccati saldamente assieme usando del nastro di carta da carrozziere.

Il primo solco affusto fatto con un seghetto

Si accostano tanti listelli quanti si riescono ad inserire nello spazio interno di una dima da taglio per modellismo.

Con un seghetto a denti finissimi si incide un primo segno trasversale.

Il primo solco funge da riferimento per tutta la lavorazione

Questo solco ha una funzione simile al “primo listello”, cioè funge da guida per i solchi successivi.

Il primo solco deve avere una profondità pari all’altezza del primo gradino.

È importantissimo che il solco sia eseguito in modo perfetto su tutta la serie di listelli, deve essere parallelo e tutti i listelli devono avere la medesima profondità.

Deve avere una profondità pari all’altezza del primo gradino dell’affusto.

Si controlla il secondo solco che deve avere una maggiore profondità

I lati degli affusti hanno un andamento a gradini e si tagliano per prime le scanalature centrali. Si verifica che la profondità si corretta, il secondo taglio avrà una profondità pari al secondo gradino e grosso modo sarà profondo il doppio.

LA COSTRUZIONE DELLO SCHELETRO Per prima cosa si deve avere una tavola di costruzione o una basetta in legno pretagliata al laser. Di norma nei kit viene fornita solo la basetta. Schema per la costruzione in legno di una barca In questo post illustro come si migliora una scialuppa allegata ai fascicoli in edicola. Gli […]