Le assi della poppa sono molto complesse da costruire in quanto hanno una doppia curvatura:

-Orizzontale

-Verticale

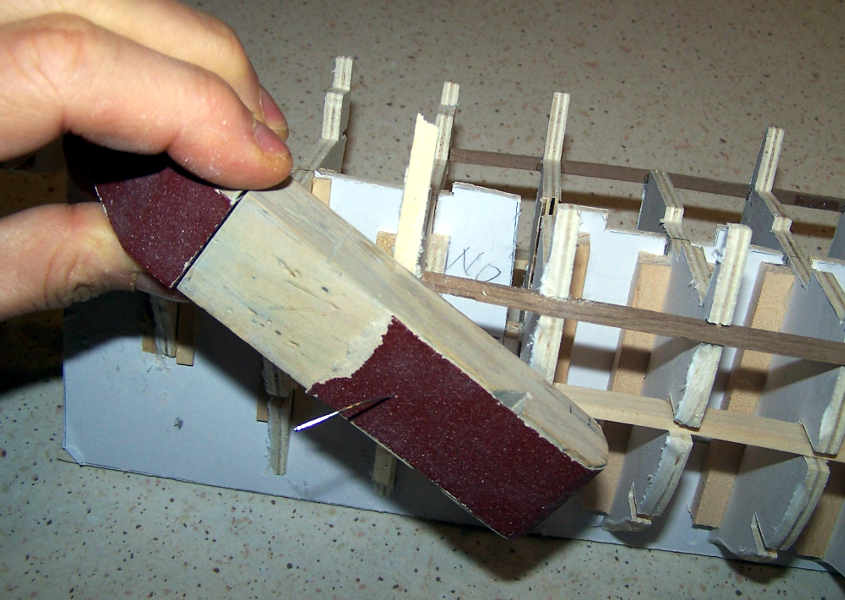

Quando si costruisce un modellino la forma della poppa tipica dei Clipper e dei velieri è molto complessa ma nella stesura del primo fasciame il problema non si presenta perché si possono utilizzare blocchetti di legno per riempire gli interstizi e sagomare la forma voluta con carta vetrata e/o stucco.

Il secondo fasciame invece rappresenta il rivestimento definitivo e di conseguenza deve essere “PERFETTO” ed “IMPECCABILE”, deve cioè essere costruito a regola d’arte dove ogni listello deve avere la giusta larghezza, curvatura ed insellatura.

Di solito si utilizzano dei listelli di noce dallo spessore di 0,5 mm. con altezze comprese tra i 2 e i 5 mm.

Dato lo spessore ridotto è possibile curvarlo solo orizzontalmente (in modo piuttosto facile) ma è impossibile realizzare una curvatura verticale perché tenderebbe a piegarsi ad “U”. Utilizzando colle potenti come per esempio le bi-componenti sarebbe possibile imprimere con la forza bruta la postura desiderata ma renderebbe tutta l’area soggetta a tensioni che potrebbero portare ad un distacco negli anni successivi.

L’articolo qui sotto illustra proprio il metodo da me utilizzato per costruire le assi della poppa in modo semplice, corretto ed esteticamente perfette.

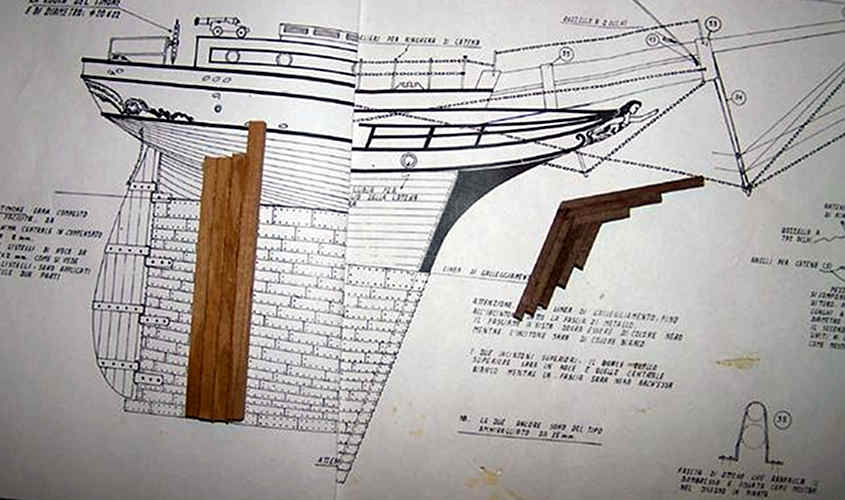

Le foto qui sotto sono inerenti al modellino della RRS Discovery (ormeggiata a Dundee).

La poppa presenta due sezioni differenti:

La prima va dalla chiglia all’incintione ed assume una forma assi commessa da riprodurre mente la seconda inizia dall’incintione e termina al capo di banda ed è verticale quindi è semplice da ricostruire.

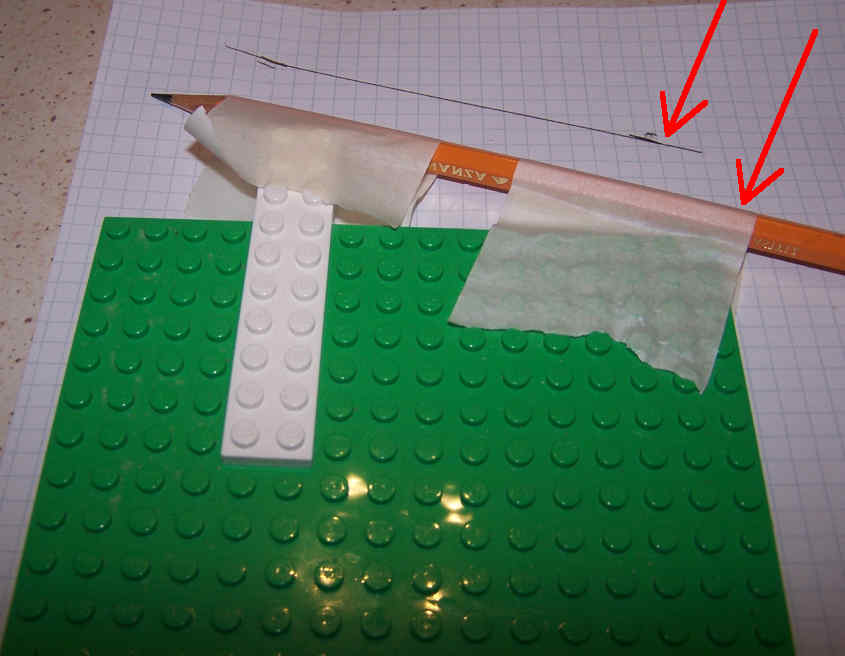

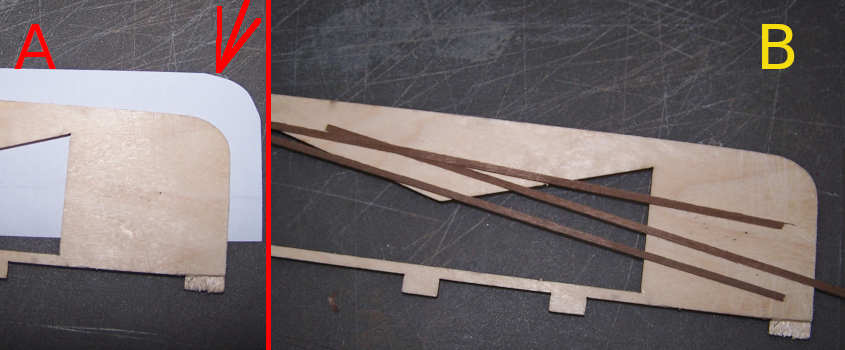

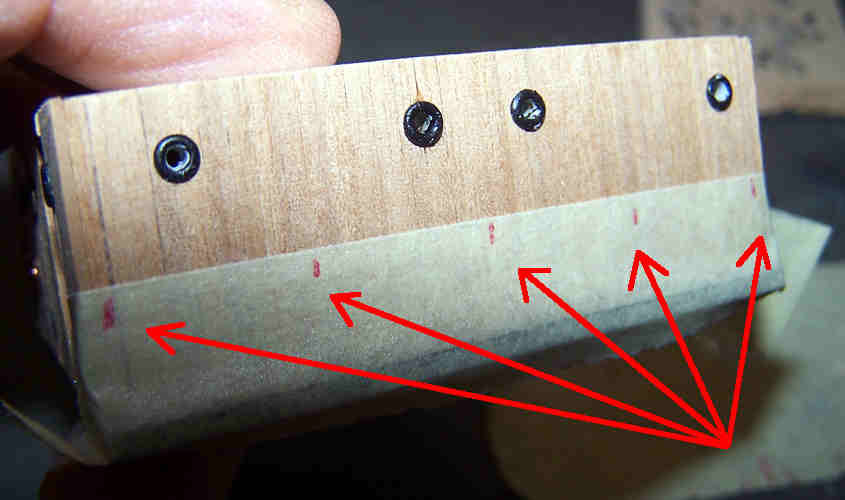

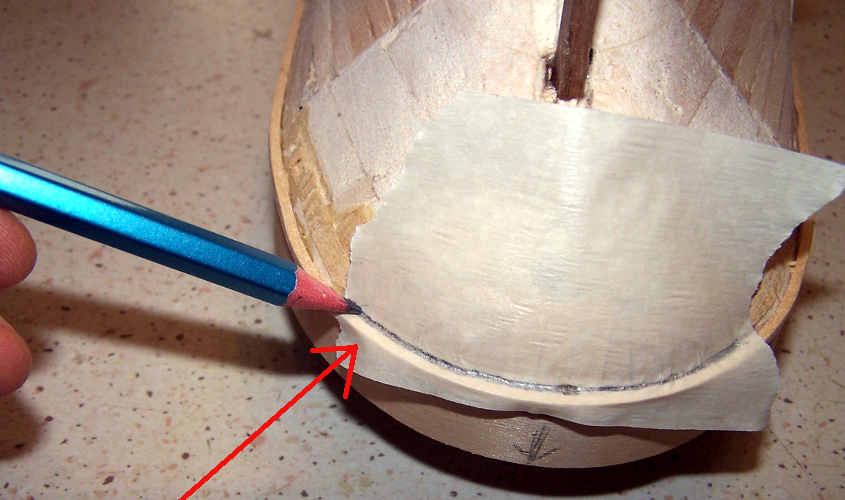

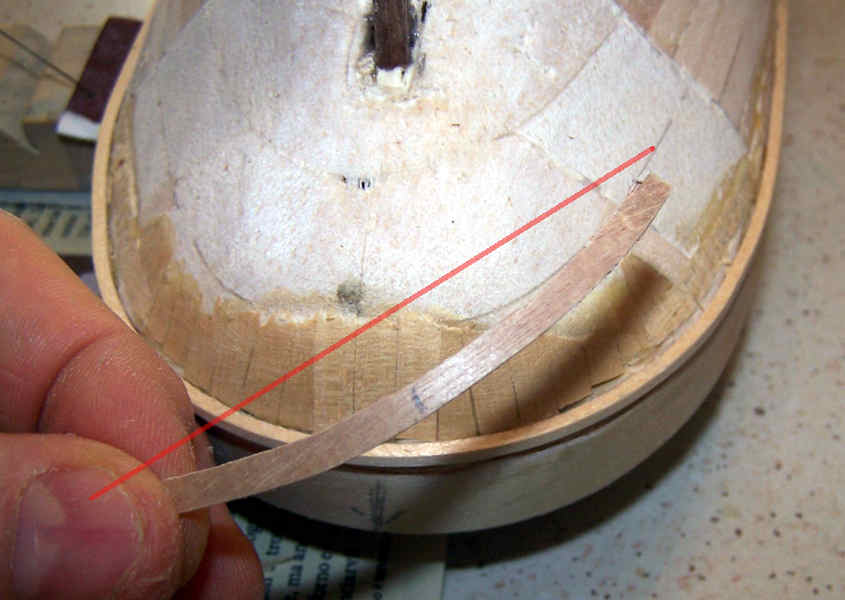

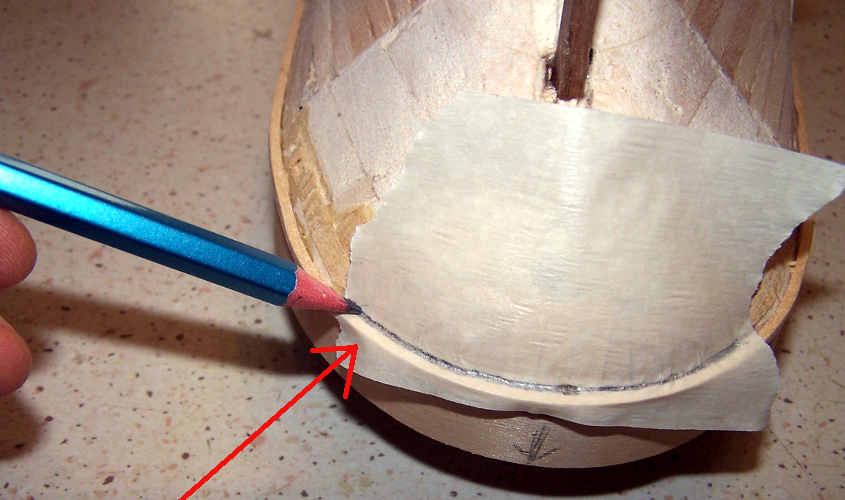

Su del nastro di carta traccio il contorno della poppa della RRS Discovery.

STEP 1: Determinare la curvatura verticale

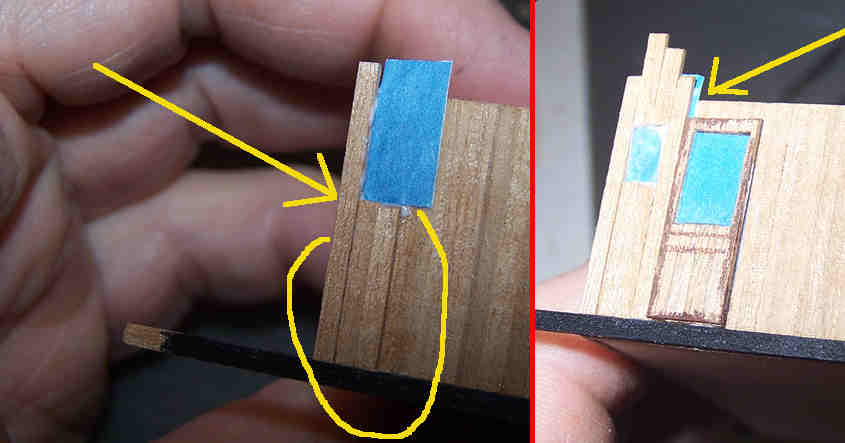

Il primo passaggio consiste nel posizionare sull’incintione una striscia di nastro da carrozziere abbastanza largo e segnare con una matita il contorno dello stesso perché le assi di legno dovranno essere parallele all’incintione e poste sotto di esso.

A seconda della grandezza del veliero ci saranno sempre alcuni fasci orizzontali (di norma da 2 a 5). Quelli successivi saranno troppo arcuati e quindi verranno costruiti con un’architettura differente (a raggiera).

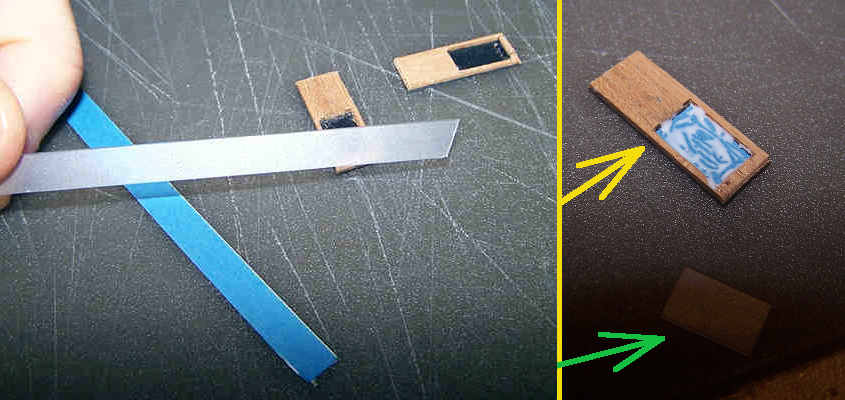

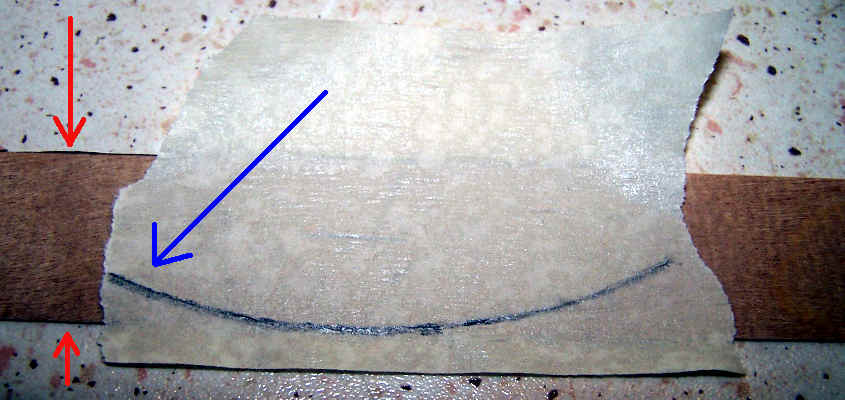

Stacco il nastro con impressa la curva della poppa.

Stacco il nastro da carrozziere dallo scafo.

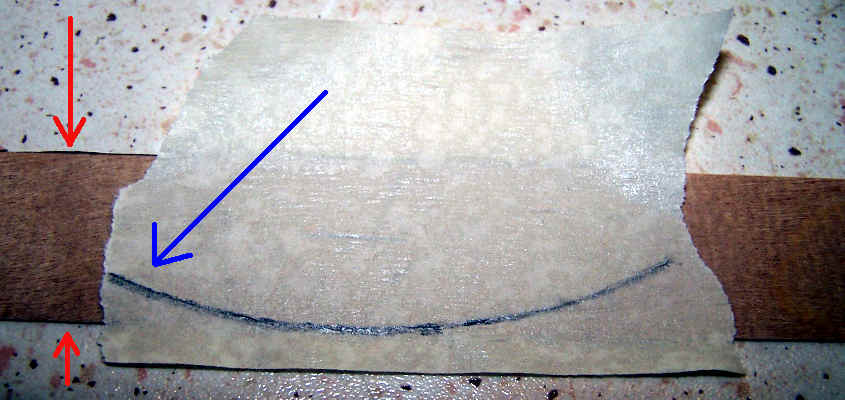

Il tracciato della curva della poppa della RRS Discovery è molto stretto.

Sul nastro è stato riportato il contorno che dovrà avere il listello.

Confrontando questo segno con la linea rossa perfettamente rettilinea ed orizzontale si nota benissimo come la curva sia molto ma molto pronunciata.

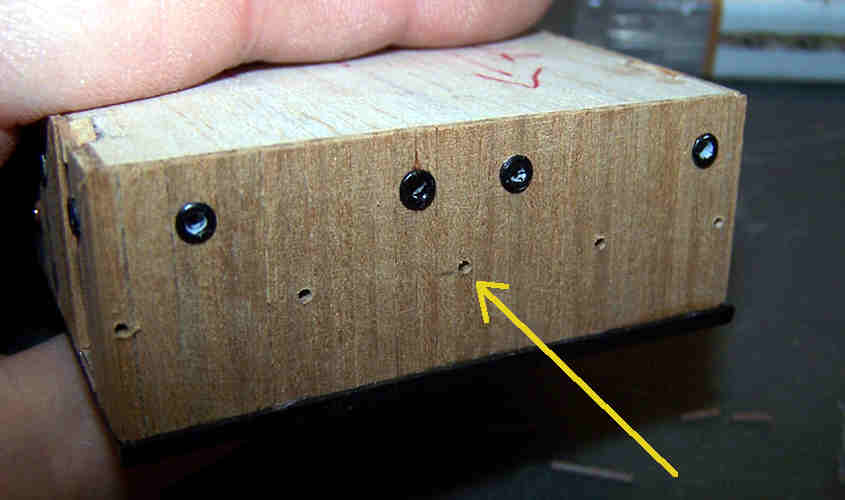

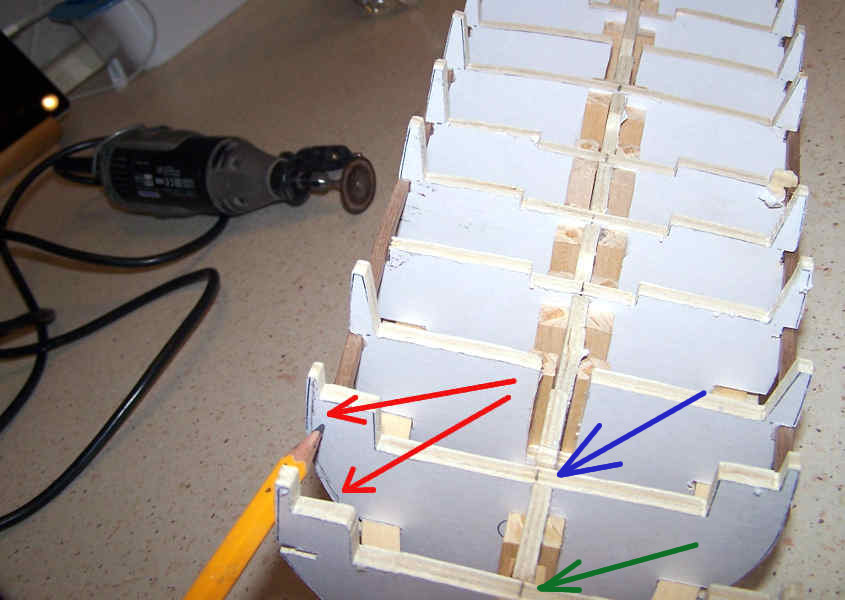

La freccia BLU mostra la forma e la lunghezza che dovrà assumere il listello.

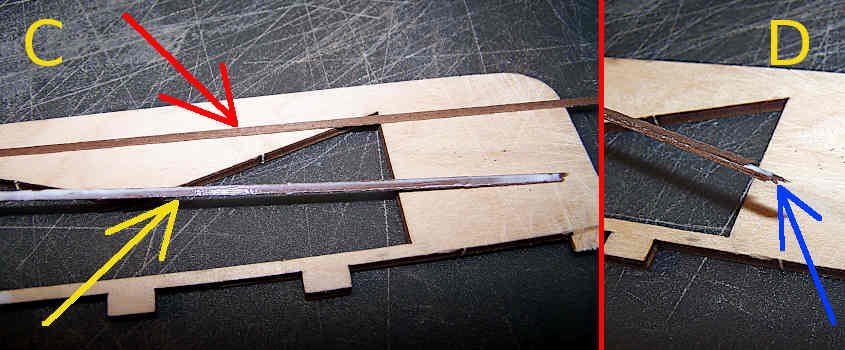

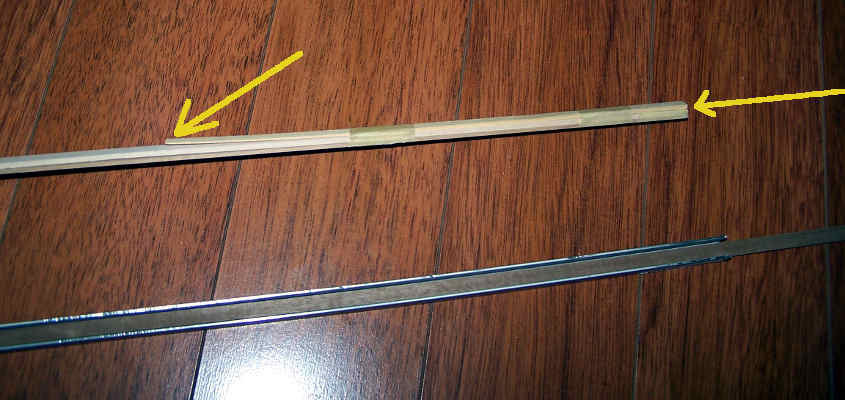

Un listello standard è troppo stretto per ricavare il tavolato della poppa.

Posiziono il nastro di carta sopra ad un comune listello alto 5 mm. (Nel mio modellino i listelli del secondo fasciame avranno un’altezza di soli 3 mm.)

Appare evidente che non è possibile curvare il listello perché al centro le fibre del legno verrebbero compresse troppo e si spezzerebbero o si sfalderebbero.

Un’altezza del listello di 5 mm. è però piccola per consentire una sua ricostruzione integrale perché ai lati mancherebbe del legno ed il listello stesso assumerebbe una forma a triangolo.

Da un listello alto 10 mm si può ricavare il componente necessario a rivestire la poppa della RRS Discovery.

La soluzione consiste nell’impiegare un listello assai più largo.

Nel mio caso ho utilizzato una fettuccia di noce alta 20 mm, ad essere precisi ne basterebbero solo 10 ma io utilizzo sempre il materiale di scarto di cui dispongo e non ne acquisto di nuovo se non è proprio necessario. (La crisi economica si ripercuote su tutti i settori).

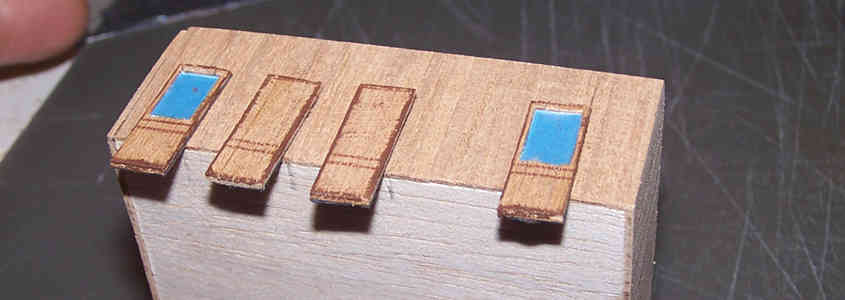

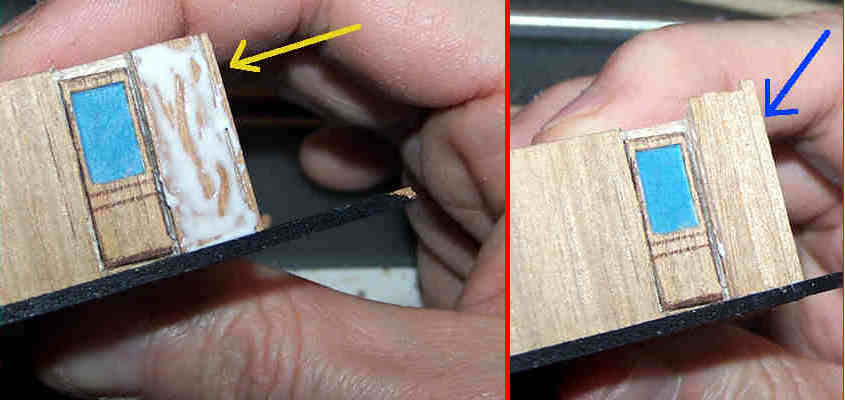

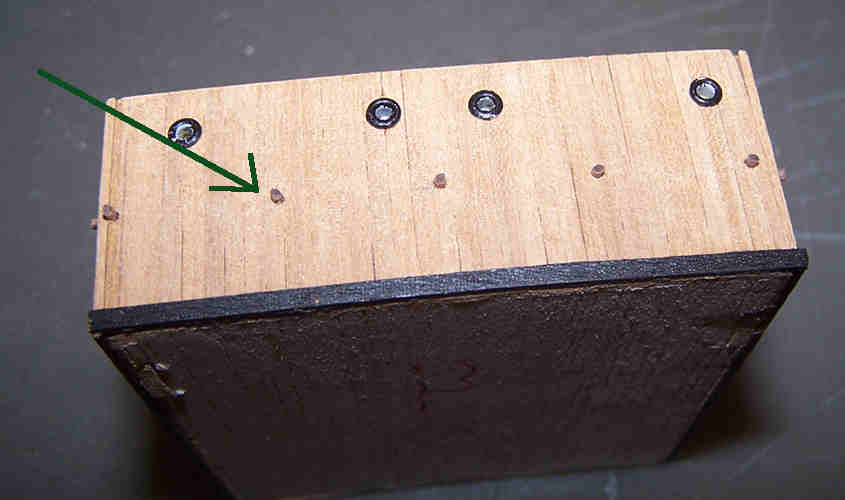

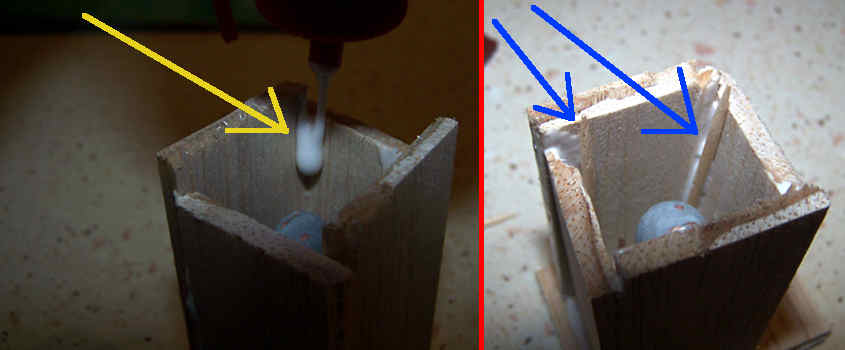

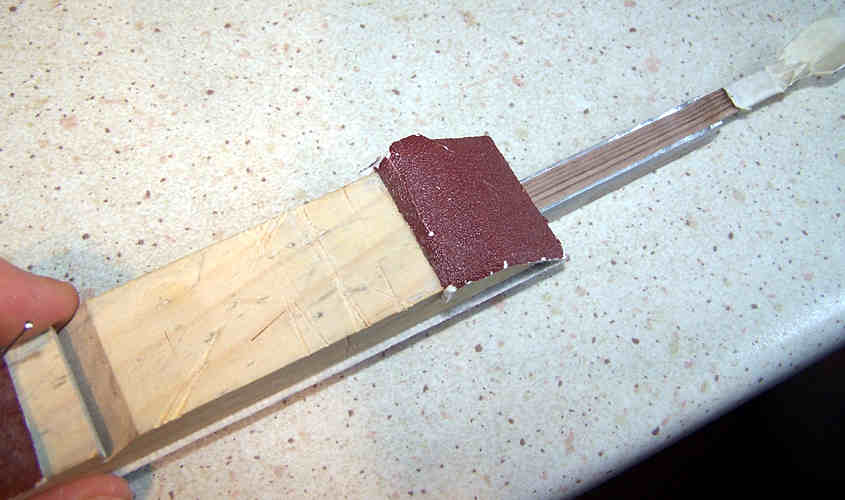

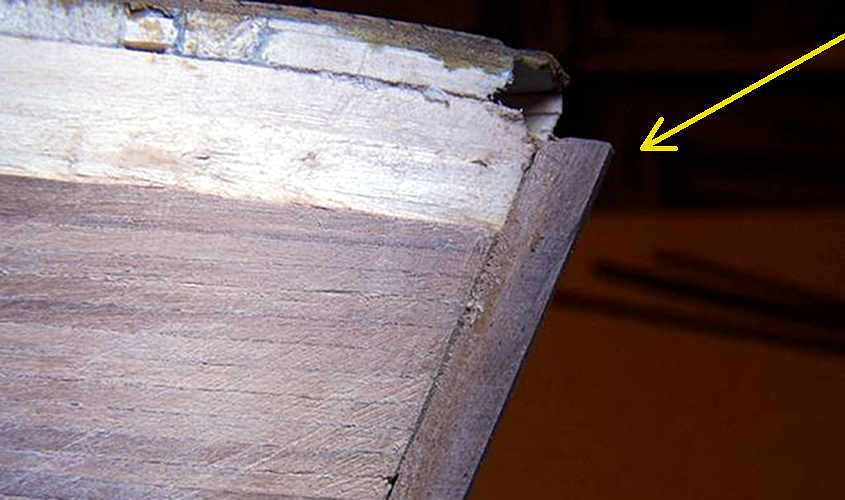

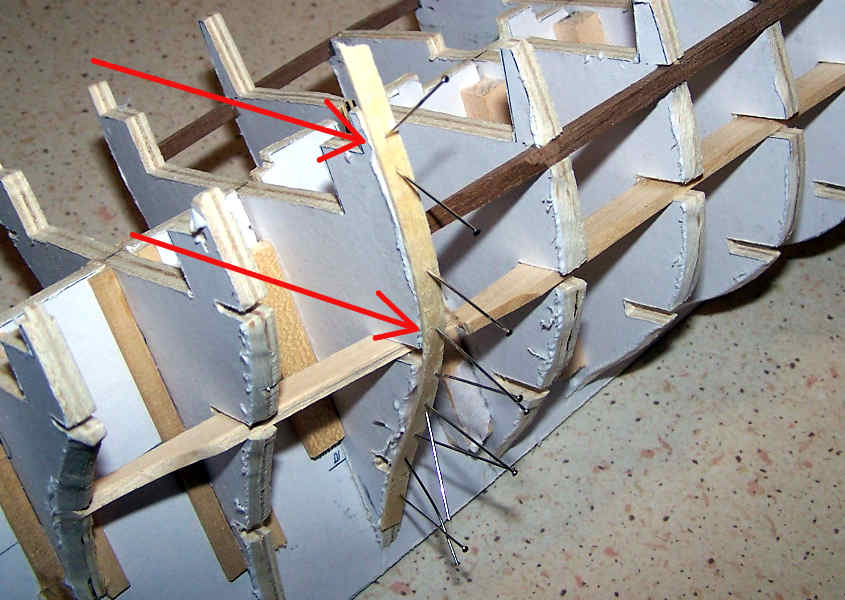

Ricavo un listello curvo alto 3,5 mm.

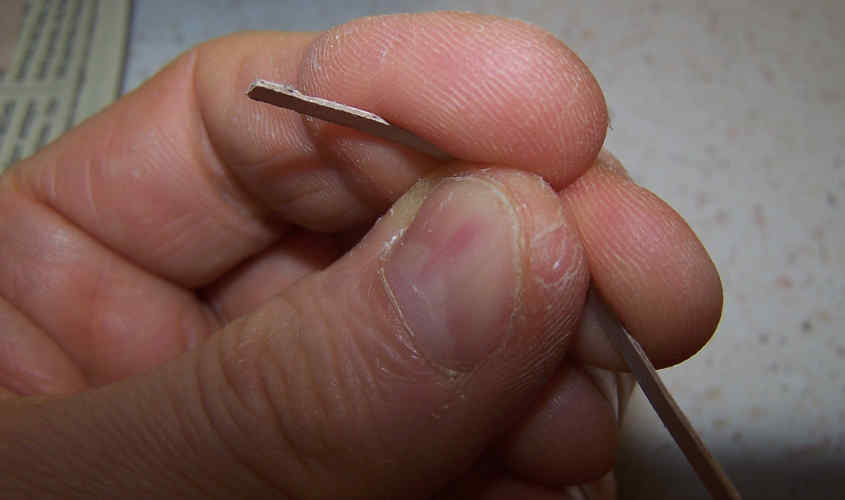

Dopo aver attaccato il nastro di carta sul listello da tagliare segno anche l’altezza interna che nel mio caso è di 3 mm. Per sicurezza lascio un margine di mezzo millimetro che andrò a correggere prima della posa definitiva.

Nell’immagine qui sopra si vede benissimo il listello ritagliato dalla fettuccia.

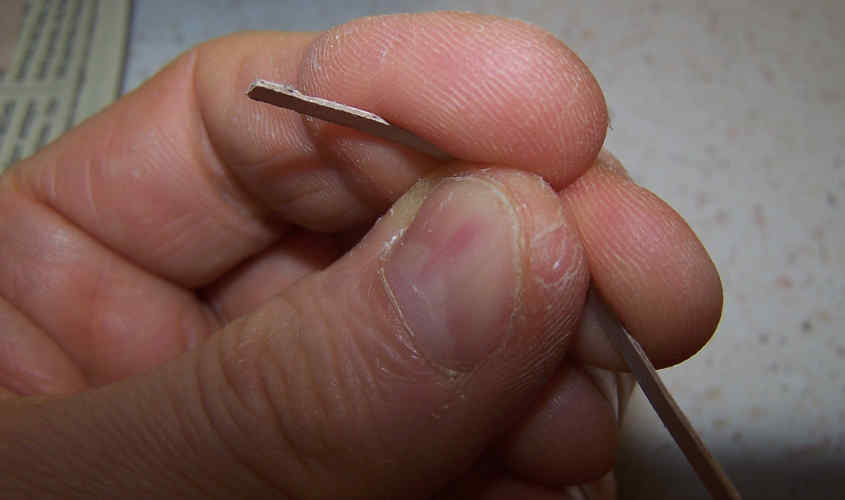

Per l’occasione ho utilizzato una taglierina con una lama a scalpello di ridotte dimensioni.

Dopo questa fase lavorativa mi ritrovo un listello con una marcata ed accentuata curvatura verticale.

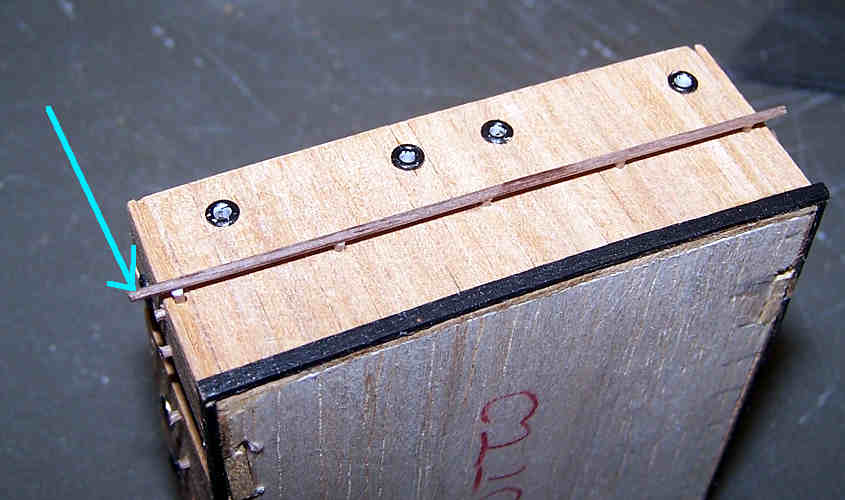

STEP 2: Realizzare la curvatura orizzontale

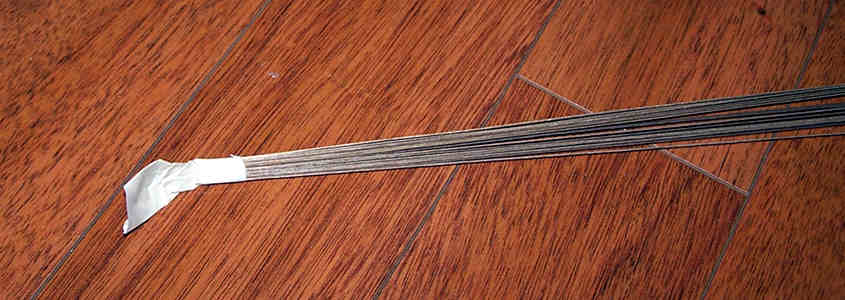

Il legno di noce da me utilizzato ha uno spessore di 1 mm contro il canonico mezzo millimetro utilizzato nel secondo rivestimento.

Questo maggiore spessore comporta anche una maggiore difficoltà nel piegarlo in senso orizzontale (cioè seguendo la lunghezza del listello) anche e soprattutto perché le fibre non sono parallele nella curva ma si sovrappongono avendo ricavato la forma da un legno più largo.

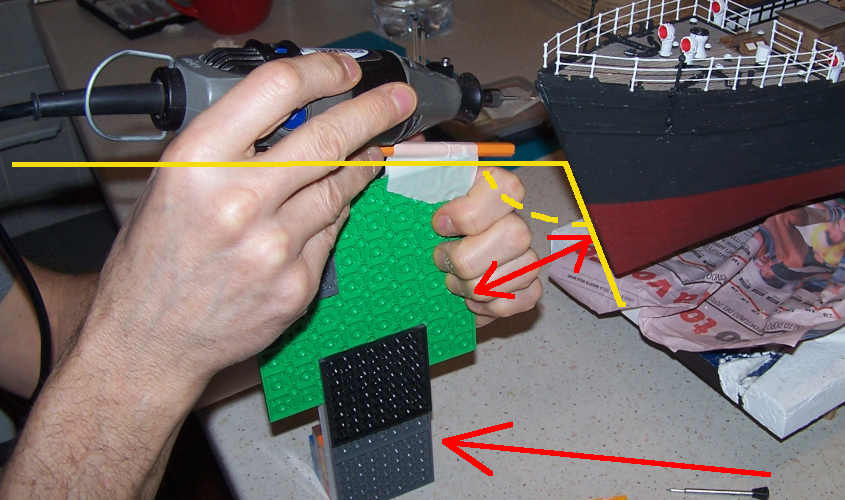

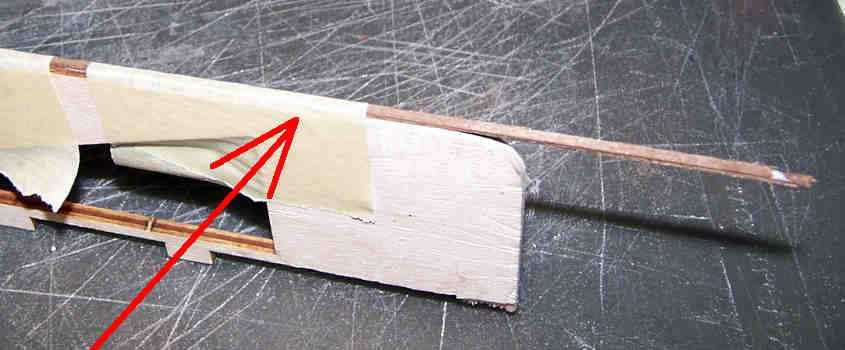

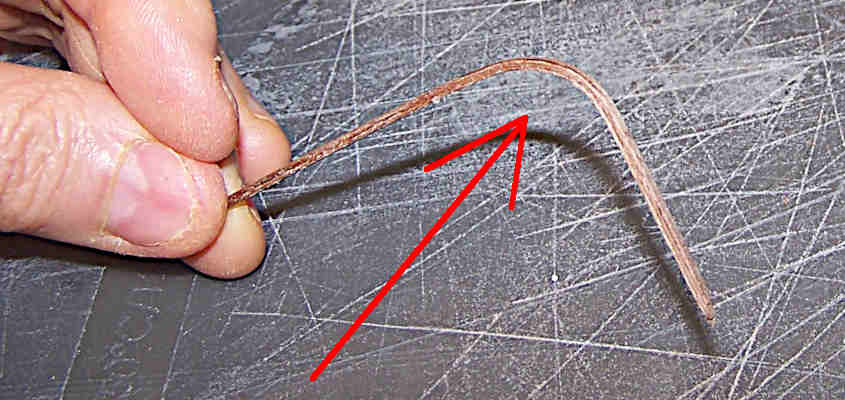

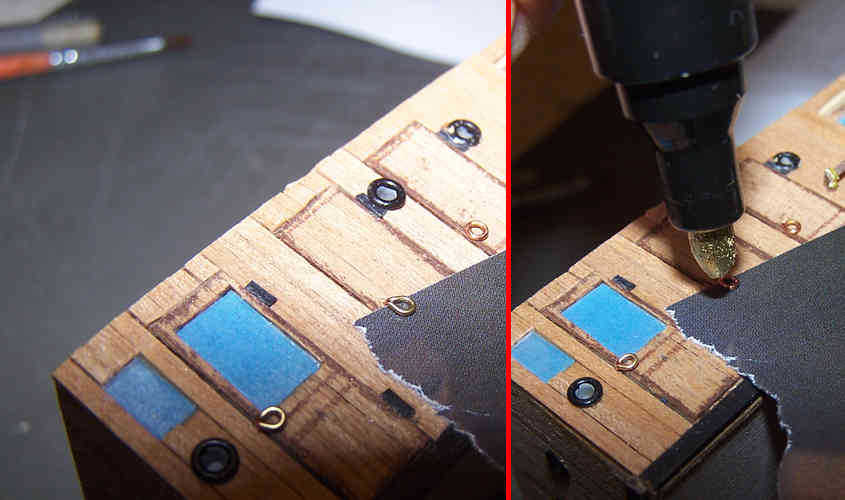

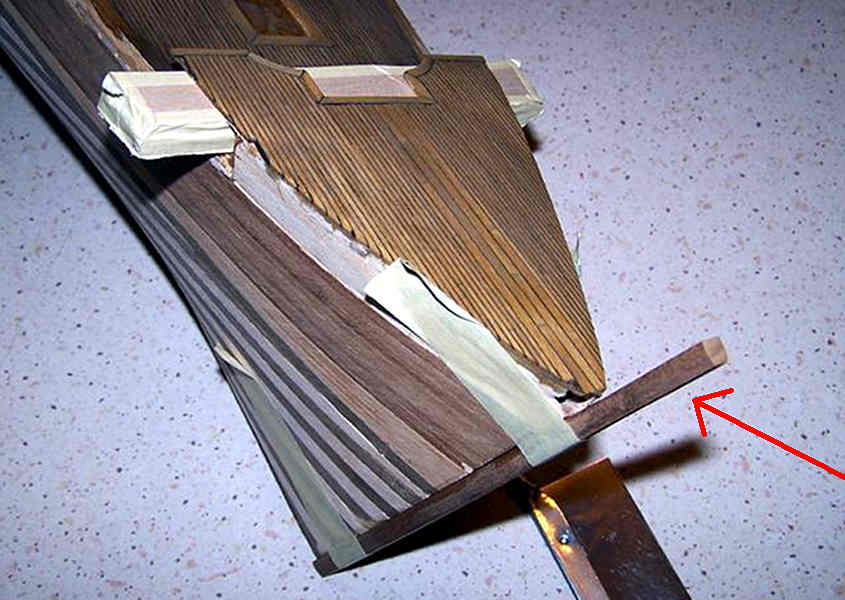

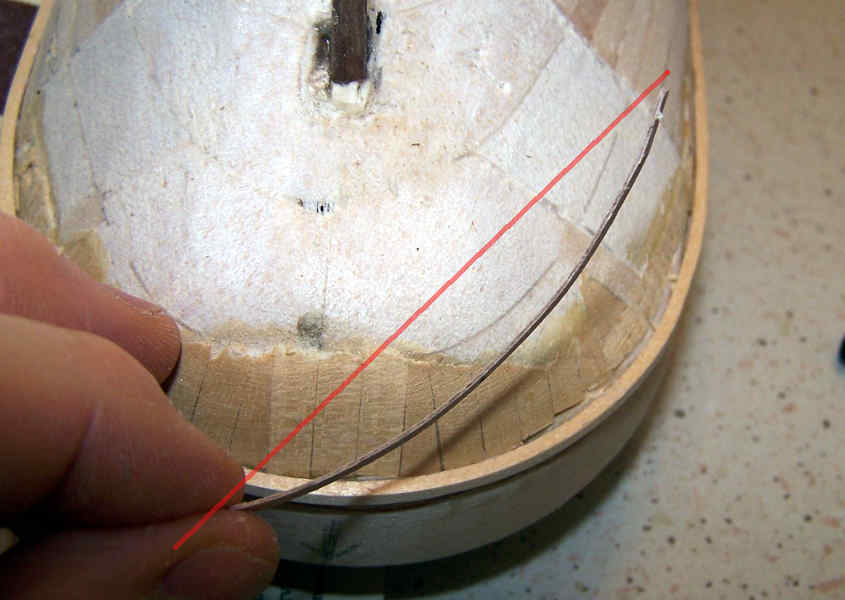

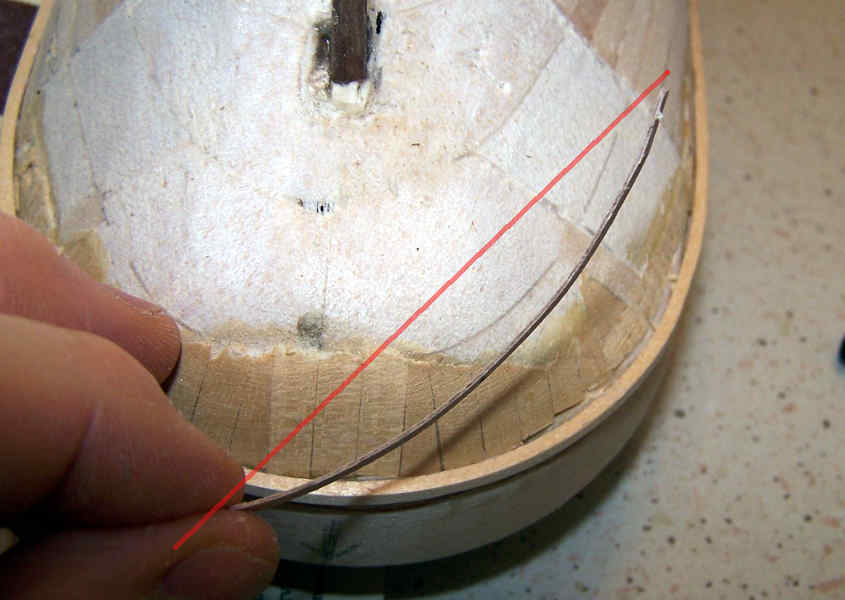

Curvo il listello della poppa in modo meccanico.

Per realizzare la curvatura verifico con le dita la fattibilità ed identifico (con l’esperienza 40 anni di modellismo) i punti critici dove il legno si potrebbe spezzare se sottoposto ad una notevole curvatura.

Per ricavare la curva utilizzo una modalità meccanica, in pratica prendo il listello, lo adagio sul tavolo da lavoro, ne sollevo un’estremità e premo con il manico della taglierina pressando le fibre del legno che poco a poco assumono una forma ad arco.

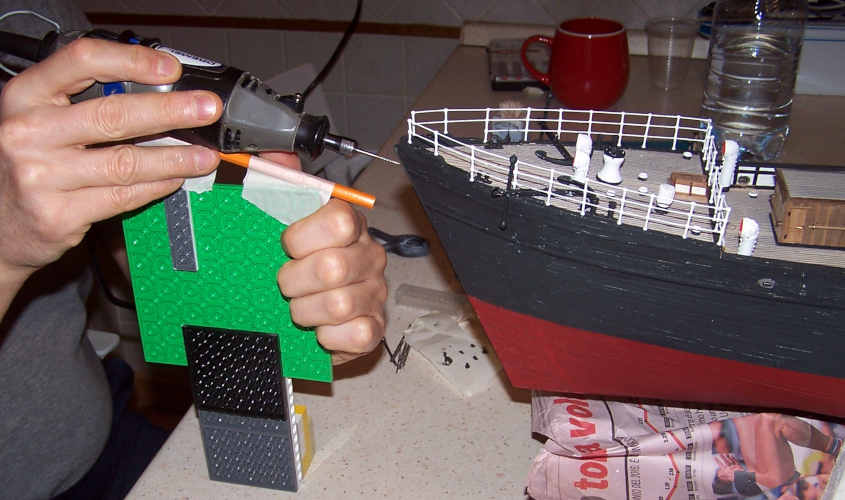

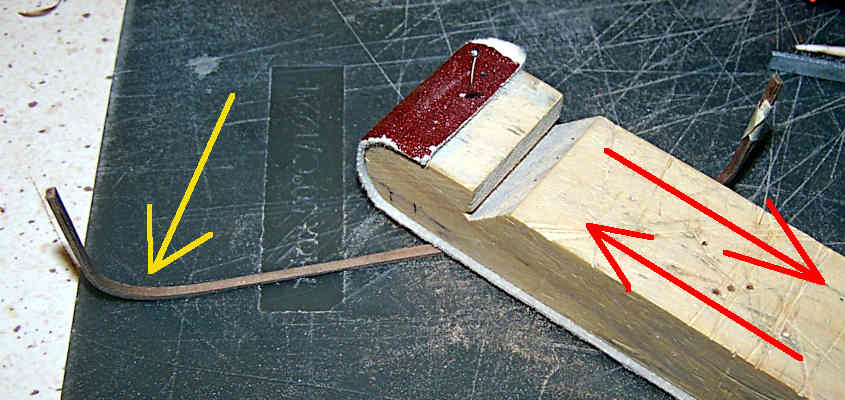

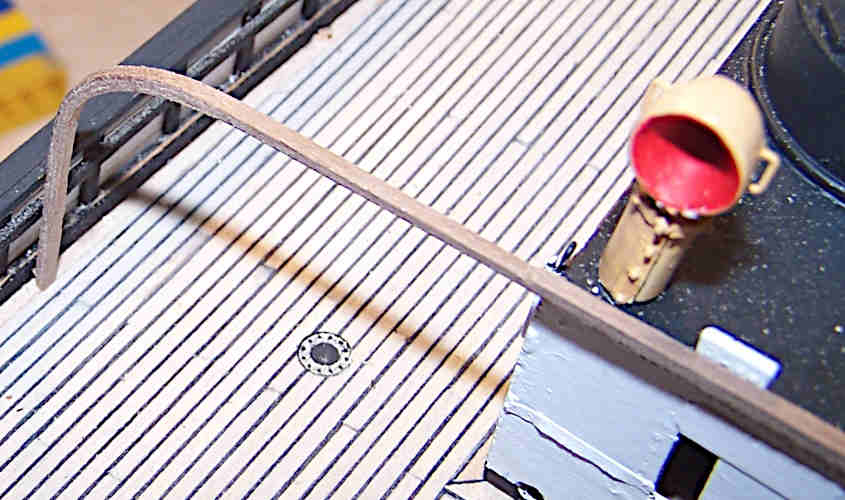

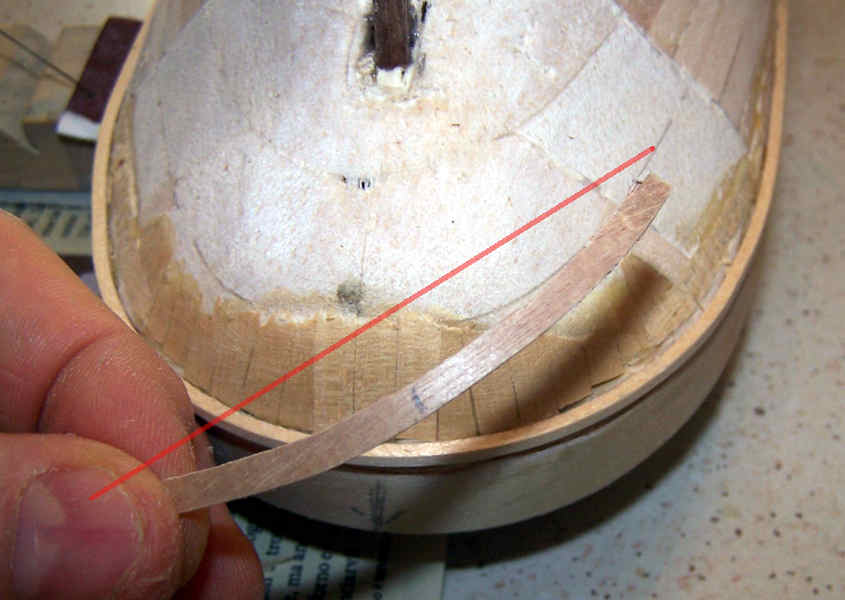

Il listello è stato arcuato anche in senso orizzontale.

Nell’immagine qui sopra si vede benissimo come il listello è stato piegato ed arcuato in senso orizzontale.

Il listello sottostante all’incintione della poppa della RRS Discovery ha una doppia curva orizzontale e verticale.

In quest’immagine invece si vede il listello che ha assunto le due curve necessarie per posizionarlo a poppa secondo uno schema costruttivo che riproduca quello impiegato nella costruzione reale.

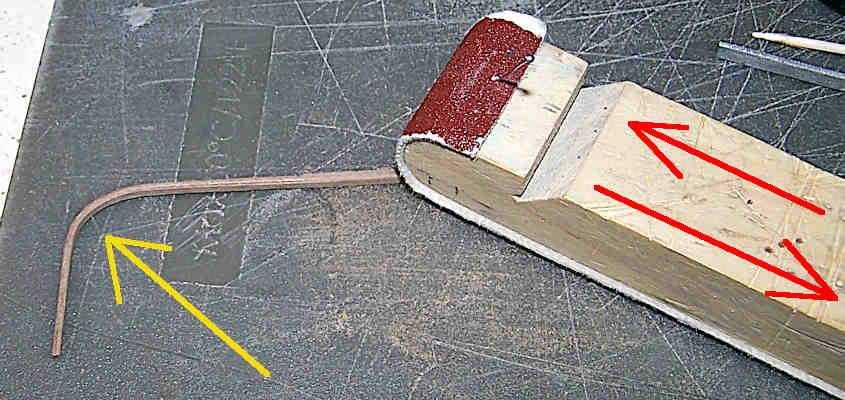

Controllo della curvatura orizzontale del listello.

In questa immagine posiziono il listello appena costruito centrato sulla poppa.

Si nota come sia ancora necessario intervenire sulla curvatura orizzontate per arcuare maggiorante questo singolo listello.

STEP 3: Il secondo rivestimento della poppa

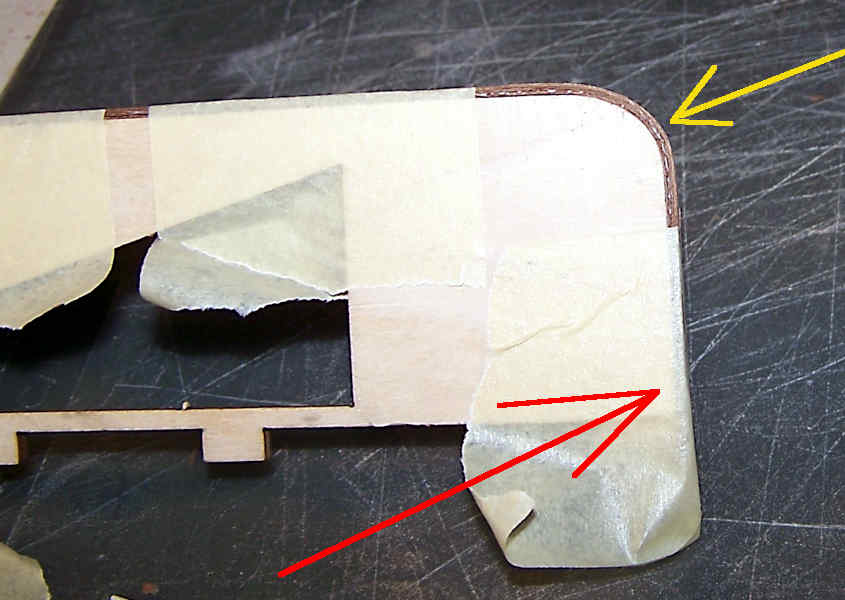

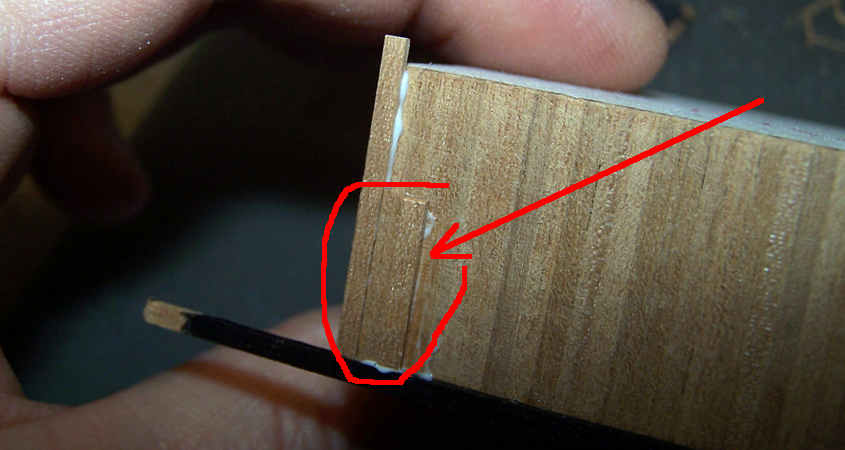

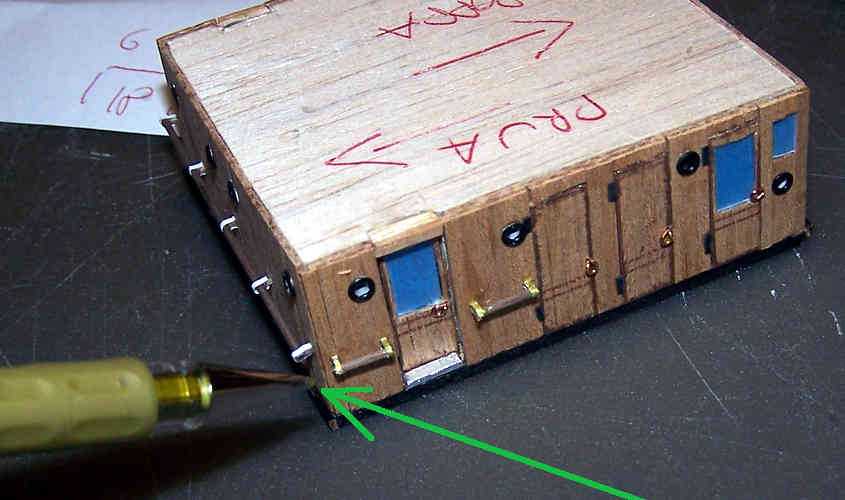

Incollo il listello opportunamente sagomato per adattarsi alla poppa della RRS Discovery.

Alla fine ottenuta la curva corretta inumidisco leggermente lo scafo ed applico uno strato uniforme di colla vinilica sul retro del listello e lo centro correttamente.

La colla vinilica deve essere ben liquida con la consistenza di quando si acquista un tubetto nuovo, tuttavia nell’uso quotidiano tende a diventare leggermente più densa perché acqua in essa contenuta evapora. In questo caso va leggermente diluita.

NB anche se a prima vista può sembrare strano una colla più liquida e quindi con una percentuale di acqua maggiore incolla molto meglio della medesima colla ma più densa perché l’acqua riesce a penetrare più in profondità nelle fibre del legno e nel suo ”penetrare” trasporta anche la componente “attiva” cioè la resina a base di polivinilacetato (nome tecnico della comunissima Vinavil).

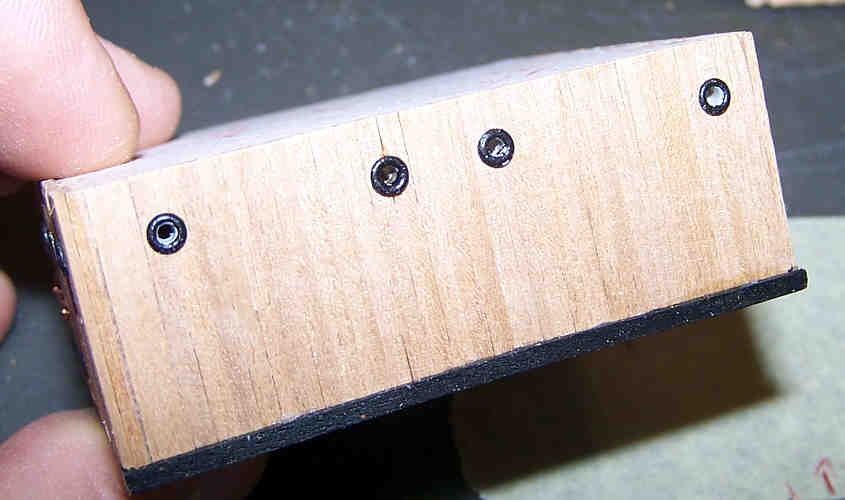

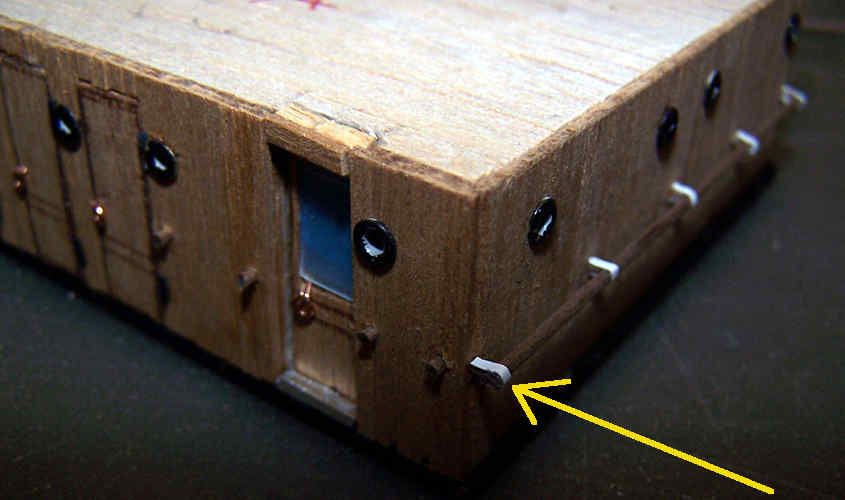

Il listello adattato alla poppa della RRS Discovery è stato incollato in posizione.

In questa fase la colla deve penetrate in profondità ed avere il tempo necessario per unire in modo permeante i singoli legni senza che si creino tensioni o rigonfiamenti.

Lascio la colla ad asciugare almeno 48 ore prima di togliere la carta da carrozziere ed osservare il listello posizionato in modo corretto.

Con lo stesso sistema realizzo gli altri listelli che abbiano una forma e una curvatura complessa.

Giunto a questo punto procedo a disegnare il listello successivo che dovrà allinearsi anch’esso al di sotto dell’incintione.

Il listello dovrà assumere una curva meno accentuata rispetto alla parte terminale della poppa ma sarà ancora necessario costruirlo integralmente riproponendo le fasi appena descritte.

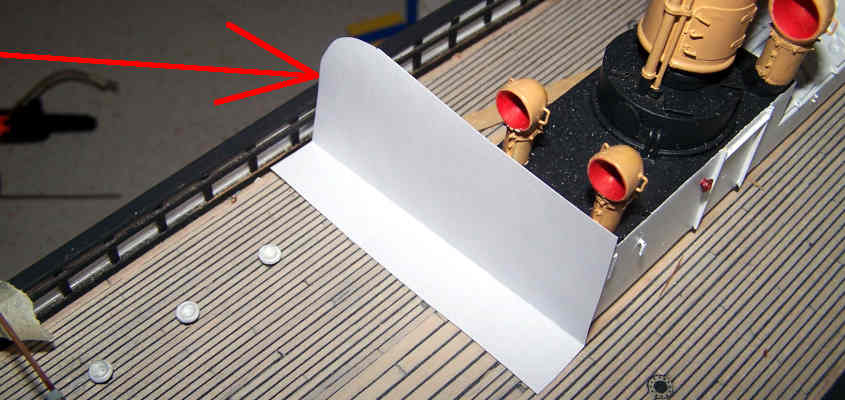

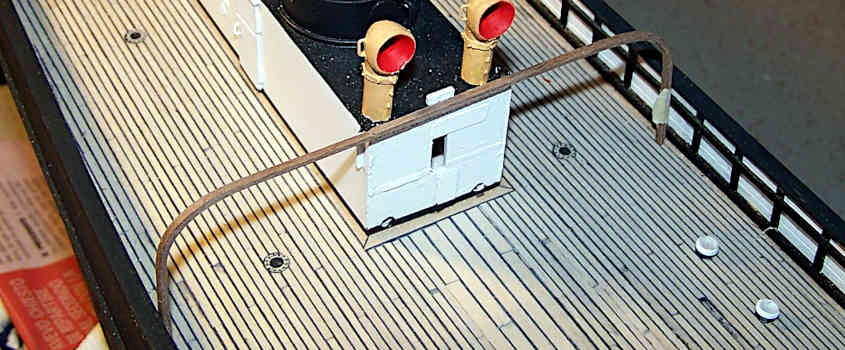

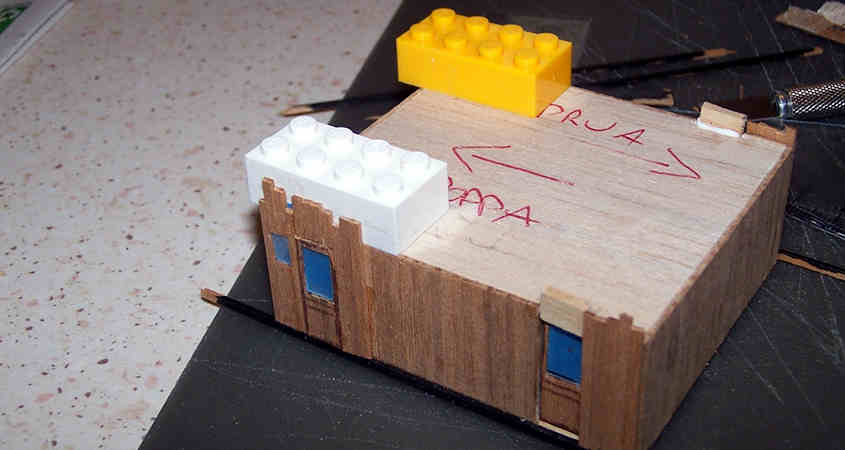

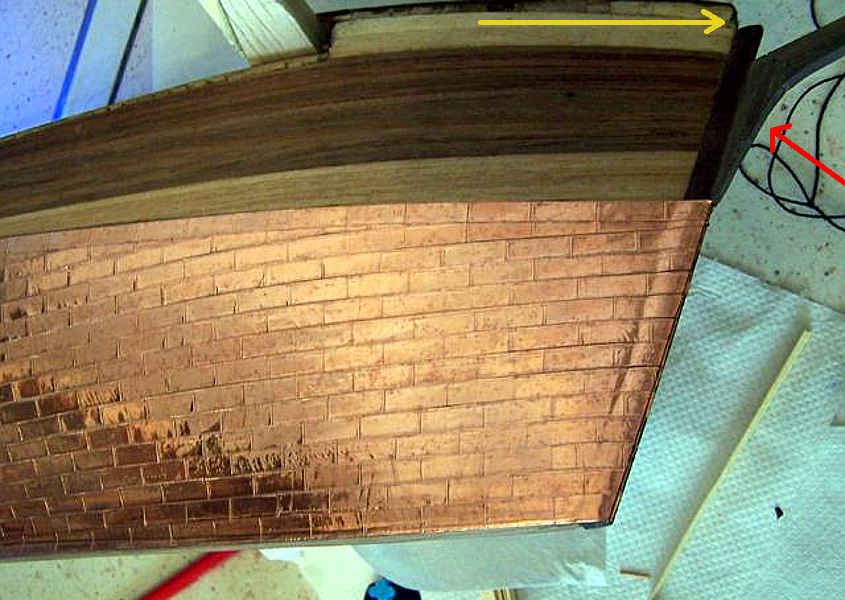

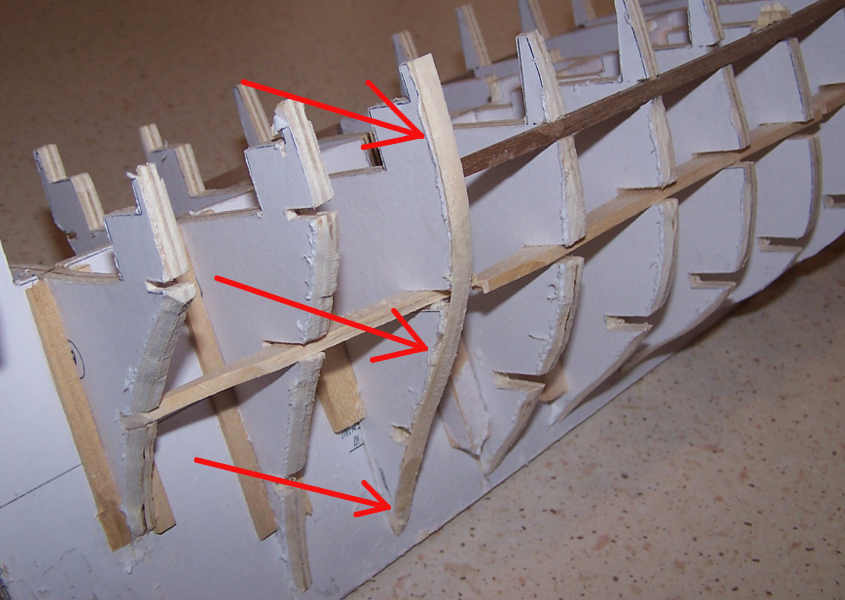

Il rivestimento parziale della poppa della RRS Discovery.

Nel caso della RRS Discovery i corso paralleli all’incintione sono tre.

Il rivestimento del resto della zona della poppa avviene utilizzando dei listelli di legno di noce dallo spessore di 0,5 mm ed alti 3 mm.

Questi listelli devono essere rastremati ad un’estremità.

La larghezza dei listelli verso la poppa deve essere inferiore a quella del centro della nave in modo tale però da garantire lo stesso numero di corsi di fasciame.

Lo scafo della poppa vien irrobustito utilizzando corsoi di fasciame più largo.

In questa foto si vede molto bene come i listelli siano stati rastremati. Tuttavia il modello si riferisce ad un veliero con una propulsione secondaria ad elica e quindi alcune assi saranno più larghe al fine di garantire una maggiore robustezza dello scafo.

Nell’immagine qui sopra si più notare come gli ultimi due listelli incollati siano effettivamente più larghi ed abbiano anche una rastrematura minore di quelli sottostanti.

Il secondo fasciame della RRS Discovery è stato ultimato.

Lo scafo con la poppa è ora completante rivestito.

Si possono notare le difficoltà che ho incontrato per il suo rivestimento.

Posso fare delle piccole precisazioni:

1) Questo modello verrà dipinto e di conseguenza i singoli listelli verranno colorati e non ha importanza che ora abbiano la stessa essenza e tonalità di marrone. Tuttavia se il modello deve essere lasciato al naturale allora andranno impiegati dei listelli dal colore molto simile.

2) Siccome verrà dipinto simulo solo poche giunzioni dei singoli cosi del fasciame. In pratica utilizzo nel rivestimento anche listelli più corti che andrò ad accostare gli uni agli altri un po’ come si fa nel tavolato del ponte di coperta. In un modello lascito al naturale si dovranno simulare molte più giunzioni senza tuttavia senza eccedere altrimenti si rischia di ottenere uno scafo a ”scacchiera” che è molto ma molo brutto a vedersi.

3) Sempre considerando il fatto che il modellino verrà colorato non livellerò perfettamente tutta la superficie dello scafo ma la lascerò in uno stato intermedio con qualche listello leggermente sporgente o con gli spigoli delle giunzioni in rilievo, così facendo dopo il colore questi difetti riemergeranno dalla superficie e diventeranno dei pregi conferendo al modello quella sua anima di legno vivo ed evitando che abbia una superficie troppo liscia quasi da scafo metallico.